- Details

- Parent Category: Лекции

- Published: 27 November 2011

Глава 7. Система питания двигателя

7.1 Система питания карбюраторного двигателя

7.1.1 Смесеобразование и состав горючей смеси

Сущность процесса смесеобразования заключается в получении мельчайших частиц бензина, полного их испарения и перемешивания с воздухом. Процесс получения смеси воздуха с мелко распыленным и частично испаренным бензином называется карбюрацией, а прибор, в котором происходит этот процесс, – карбюратором. Основным назначением карбюратора является дозирование подачи бензина для любого из возможных режимов работы двигателя. При этом смеседозирующие устройства карбюратора обеспечивают необходимое соотношение между распыленным топливом и воздухом.

Полученная таким образом смесь мельчайших частиц и паров бензина с воздухом называется горючей смесью. В цилиндрах двигателя горючая смесь смешивается с оставшимися там от предыдущего цикла продуктами сгорания (остаточными газами) и образует рабочую смесь.

Для полного сгорания 1 кг бензина теоретически требуется 15 кг (или 12,5 м3) воздуха. Однако при работе карбюраторного двигателя количество воздуха в горючей смеси может быть больше или меньше теоретически необходимого. Поэтому состав горючей смеси характеризуется коэффициентом избытка воздуха a, который представляет собой отношение количества воздуха, участвующего в сгорании топлива, к теоретически необходимому его количеству. Если в горючей смеси на 1 кг топлива приходится 15 кг воздуха, то смесь называется нормальной и в этом случае a = 1. Если в горючей смеси на 1 кг топлива приходится свыше 15 кг воздуха, но не более 17 кг, то ее называют обедненной (a = 1,05-1,15), при содержании же воздуха свыше 17 кг – бедной (a = 1,2-1,25). Горючую смесь, содержащую меньше 15 кг, но не менее 12 кг воздуха на 1 кг топлива, называют обогащенной (a = 0,8-0,95), а при содержании воздуха менее 12 кг – богатой (a = 0,4-0,7). Наиболее экономичная работа двигателя достигается на обедненной смеси (a = 1,05-1,15).

7.1.2 Общее устройство системы питания и простейший карбюратор

Система питания карбюраторного двигателя служит для приготовления горючей смеси, подачи ее в цилиндры двигателя и отвода из них продуктов сгорания. В систему питания входят устройства, обеспечивающие хранение подачу и очистку топлива и воздуха, приготовление горючей смеси, отвод отработавших газов и глушение шума при выпуске.

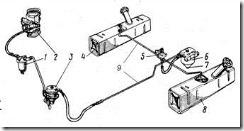

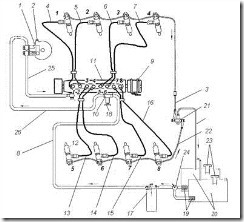

В системе питания карбюраторного двигателя (рисунок 7.1) бензин из правого топливного бака 4, через открытый кран 5, фильтр-отстойник 6 и топливопроводы 9 подается насосом 3 через фильтр тонкой очистки топлива 1 к карбюратору 2. Одновременно из подкапотного пространства через воздушный фильтр в карбюратор засасывается очищенный воздух, который, смешиваясь с парами и мелко распыленными частицами бензина, образуют горючую смесь, поступающую через впускной газопровод в цилиндры двигателя и сгорающую там. Из цилиндров отработавшие газы через выпускной газопровод отводятся в приемные трубы, из них к глушителю, который не только снижает шум, но и гасит пламя и искры от отработавших газов при выходе их через выпускную трубу.

|

1 – фильтр тонкой очистки топлива; 2 – карбюратор; 3 – топливный насос; 4 – бак топливный (правый); 5 – кран переключения топливных баков; 6 – фильтр-отстойник; 7 – пробка сливного отверстия фильтра; 8 – бак топливный (левый); 9 – топливопроводы

Рисунок 7.1 - Система питания карбюраторного двигателя

Простейший карбюратор. На поршневых двигателях устанавливают карбюраторы эжекционного типа. Их принцип действия основан на том, что из-за большой разницы в скоростях движения воздуха и топлива, проходящих через смесеобразующее устройство, струя топлива разбивается на мельчайшие частицы с образованием паровоздушной горючей смеси.

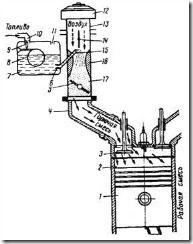

Простейший карбюратор (рисунок 7.2) состоит из поплавковой камеры 7, жиклера 6 с распылителем 15, диффузора 16, смесительной камеры 17 и дроссельной заслонки 5. По топливопроводу 10 топливо из топливного бака поступает в поплавковую камеру 7, в которой с помощью поплавка 8 и игольчатого клапана 9 поддерживается постоянный уровень топлива.

Калиброванное отверстие жиклера 6 рассчитано на истечение через распылитель 15 определенного количества топлива в диффузор 16. Для поддержания атмосферного давления в поплавковой камере выполнено отверстие 11.

Рисунок 7.2 - Схема простейшего карбюратора

При такте впуска, когда поршень 1 движется вниз, в надпоршневом пространстве в цилиндре 2 создается разрежение, которое через открытый впускной клапан 3 передается в газопровод 4. Под действием этого разрежения поток воздуха, пройдя воздухоочиститель 12 и полностью открытую воздушную заслонку 14, поступает в диффузор 16, имеющий в средней части сужение, что увеличивает скорость воздушного потока и, следовательно, разрежение у среза распылителя.

Под действием разницы давлений в смесительной 17 и поплавковой 7 камерах топливо вытекает из распылителя и, из-за большой скорости воздуха интенсивно измельчается, затем, испаряясь, смешивается с воздухом, образуя паровоздушную горючую смесь. Количество и качество горючей смеси, поступающей в цилиндры двигателя, регулируют изменением положения дроссельной заслонки.

При пуске двигателя проходное сечение воздушного патрубка 13 уменьшают частичным или полным закрытием воздушной заслонки 14, в результате чего увеличивается разрежение в смесительной камере карбюратора, а, следовательно, и количество топлива, поступающего в распылитель.

Рассмотренный простейший карбюратор с одним жиклером может обеспечивать необходимый состав смеси лишь для определенного режима работы, а эксплуатационные режимы карбюраторных двигателей отличаются большим разнообразием, поэтому такой карбюратор практически непригоден для автомобильных двигателей. В условиях эксплуатации автомобиля для карбюраторного двигателя характерны следующие основные режимы работы:

- пуск холодного двигателя, требующий очень богатой смеси (a = 0,3-0,5) из-за плохого испарения топлива в результате соприкосновения его с непрогретыми стенками впускного газопровода и цилиндров;

- режим холостого хода и малых нагрузок, требующий богатой смеси (a = 0,60-0,70). На этих режимах дроссельную заслонку прикрывают, уменьшая наполнение цилиндров горючей смесью, в результате чего увеличивается относительное содержание в рабочей смеси остаточных газов, ухудшающих процесс сгорания. В этих условиях для поддержания устойчивой работы горючая смесь должна быть богатой;

- режим частичных (средних) нагрузок, соответствующий открытию дроссельной заслонки до 80 %. На этих нагрузках двигатель работает большую часть времени, а поэтому для такого режима целесообразен экономичный состав смеси, т. е. смесь должна быть обедненной (a = 1,05-1,15);

- режим полных (максимальных) нагрузок, обеспечивающих получение от двигателя максимальной мощности. Обычно такие режимы используют кратковременно (при разгоне автомобиля, движении его с максимальной скоростью, преодолении крутых подъемов и т. д.). На указанном режиме, пренебрегая экономичностью, применяют обогащенную смесь (a = 0,85-0,90). В этих условиях движения неизбежно резкое и полное открытие дроссельной заслонки, которое не должно сопровождаться ощутимым обеднением горючей смеси из-за увеличения количества поступающего воздуха. Для предотвращения такого обеднения смеси карбюратор имеет специальные смесеобогащающие устройства.

7.1.3 Система питания двигателя УМЗ-417

Система питания состоит из двух топливных баков, топливопроводов, фильтра-отстойника, топливного насоса, фильтра тонкой очистки топлива, карбюратора, воздушного фильтра и впускной трубы.

На двигателе УМЗ-417 устанавливают карбюратор К-151В (часть двигателей комплектуется карбюраторами К-131 и К-126ГУ) вертикальный, двухкамерный с падающим потоком и последовательным механическим открыванием дросселя вторичной камеры.

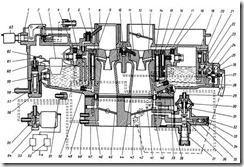

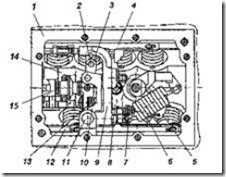

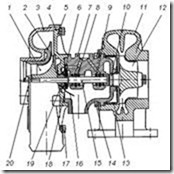

Конструктивно карбюратор (рисунок 7.3) состоит из трех частей: крышки 1, корпуса 21 и корпуса смесительных камер 47.

1 – крышка карбюратора; 2 – клапан вентиляции поплавковой камеры; 3 – поплавок; 4 – воздушный жиклер переходной системы; 5 – топливный жиклер переходной системы; 6 – винт крепления распылителя эконостата; 7 – главный воздушный жиклер вторичной камеры; 8 – распылитель эконостата; 9 – эмульсионная трубка вторичной камеры; 10 – нагнетательный клапан ускорительного насоса; 11 – распылитель ускорительного насоса; 12 – воздушная заслонка; 13 – малый диффузор первичной камеры; 14 – главный воздушный жиклер первичной камеры; 15 – эмульсионная трубка первичной камеры; 16 – блок жиклеров с эмульсионной трубкой холостого хода; 17 – эмульсионный жиклер холостого хода; 18 – воздушный жиклер холостого хода; 19 – регулировочный винт перепуска топлива ускорительного насоса; 20 – вытеснитель; 21 – корпус карбюратора; 22 – перепускной жиклер ускорительного насоса; 23 – выпускной клапан ускорительного насоса; 24 – пружина; 25 – ускорительный насос; 26 – крышка ускорительного насоса; 27 – рычаг привода ускорительного насоса; 28 – главный топливный жиклер первичной камеры; 29 – штуцер; 30 – диафрагма экономайзера принудительного холостого хода; 31 – клапан экономайзера; 32 – ограничительные колпачки; 33 – винт регулировки состава смеси; 34 – отверстие в пневмоклапане экономайзера; 35 – экономайзер принудительного холостого хода; 36 – выходное отверстие системы холостого хода: 37 – винт эксплуатационной регулировки оборотов холостого хода; 38 – прокладка; 39 – винт состава смеси; 40 – переходное отверстие системы холостого хода; 41 – дроссель первичной камеры; 42 – кулачок привода рычага ускорительного насоса; 43 – ролик рычага ускорительного насоса; 44 – обводной канал системы холостого хода; 45 – дроссель вторичной камеры; 46 – термоизоляционная прокладка; 47 – корпус смесительных камер; 48 – штуцер отбора разрежения к пневмоэлектроклапану; 49 – штуцер отбора разрежения к вакуумному регулятору; 50 – главный топливный жиклер вторичной камеры; 51 – штуцер; 52 – блок управления; 53 – микропереключатель; 54 – фильтр; 55 – пневмоэлектроклапан; 56 – топливопроводящий винт; 57 – топливный фильтр; 58 – штуцер подвода топлива; 59 – пробка отверстия для запитки предпускового подогревателя; 60 – топливный клапан; 61 – язычок петли поплавка; 62 – язычок, регулирующий уровень топлива; 63 – электромагнит привода клапана вентиляции поплавковой камеры

Рисунок 7.3 - Схема карбюратора К-151B

Поплавковый механизм имеет нижний подвод топлива через штуцер 58. Система холостого хода – автономная, с количественной регулировкой состава смеси эмульсионным винтом 39.

Главная дозирующая система обеих камер эмульсионного типа выполнена по традиционной схеме и состоит из воздушных жиклеров 7 и 14, топливных жиклеров 28 и 50, эмульсионных трубок 9 и 15 и распылителей, выполненных в малых диффузорах.

Система холостого хода оборудована дополнительным экономайзером принудительного холостого хода (ЭПХХ), который вступает в работу на режиме принудительного холостого хода при торможении двигателем, когда нет необходимости в подаче топлива в двигатель. Этим самым обеспечивается экономия топлива и уменьшается выброс токсичных веществ в атмосферу.

Система отключения подачи топлива состоит из электронного блока 52 управления, микропереключателя 53, пневмоэлектроклапана 55 и клапана 31 экономайзера. Электронный блок управления 52 управляет пневмоэлектроклапаном 55 в зависимости от числа электрических импульсов, поступающих от катушки зажигания.

ЭПХХ работает следующим образом. При резком закрытии дросселя и переходе с нагрузочного режима на режим принудительного холостого хода происходит размыкание контактов микропереключателя 53, а управление пневмоэлектроклапаном 55 берет на себя электронный блок управления 52. В случае, если частота вращения коленчатого вала двигателя превышает 1600 об/мин, электрическая цепь блока управления оказывается разомкнутой, а пневмоэлектроклапан обесточивается и закрывает канал подачи разрежения в клапан экономайзера 31. Под действием пружины клапан 31 закрывает выходное отверстие 36, отключая систему холостого хода. При уменьшении частоты вращения коленчатого вала двигателя до 1200 об/мин цепь блока управления замыкается, пневмоэлектроклапан открывается, сообщая рабочую полость клапана 31 с задроссельным пространством, и выходное отверстие 36 системы холостого хода открывается.

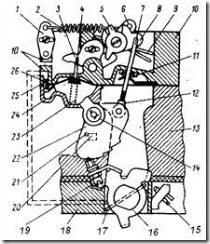

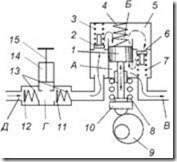

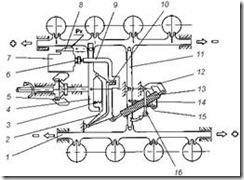

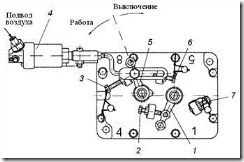

Система пуска и прогрева (рисунок 7.4) холодного двигателя полуавтоматическая и состоит из пневмокорректора 4, системы рычагов и воздушной заслонки 9, закрытие которой перед пуском холодного двигателя осуществляет водитель при помощи ручного привода. В момент пуска двигателя пневмокорректор в результате разрежения, возникающего в смесительной камере, автоматически приоткрывает воздушную заслонку на требуемый угол, обеспечивая устойчивую работу двигателя при прогреве.

При вытягивании рукоятки тяги для закрывания воздушной заслонки необходимо нажать на педаль управления дросселями.

Карбюратор оборудован эконостатом, который через распылитель 8 (рисунок 7.3) обеспечивает мощностной состав смеси при полностью открытых дросселях на скоростных режимах, близких к максимальным. Включение или выключение эконостата, а также количество топлива, проходящего через систему, определяется разрежением у распылителя эконостата.

1 – рычаг; 2 – пусковая пружина; 3 – рычаг пневмокорректора; 4 – пневмокорректор; 5 и 6 – рычаги привода воздушной заслонки; 7 – тяга взаимосвязи; 8 – секторный рычаг; 9 – воздушная заслонка; 10 – крышка карбюратора; 11 – уплотнитель тяги; 12 – регулировочная муфта; 13 – корпус поплавковой камеры; 14 – рычаг привода воздушной заслонки; 15 – винт упора дросселя; 16 – рычаг дросселя; 17 – дроссель первичной камеры; 18 – корпус смесительных камер; 19 – винт; 20 – упор; 21 – штифт; 22 – профильный рычаг; 23 – пружина пневмокорректора; 24 – крышка пневмокорректора; 25 – диафрагма; 26 – жиклер пневмокорректора

Рисунок 7.4 - Схема полуавтоматического устройства пуска и прогрева двигателя

Ускорительный насос 25 диафрагменного типа, с механическим приводом от оси дросселя первичной камеры. Его назначение – обогащать смесь при резком открытии дросселя, обеспечивая хорошую приемистость двигателя.

Вентиляция поплавковой камеры карбюратора осуществляется клапаном 2 двойного действия с электромагнитным приводом. На неработающем двигателе поплавковая камера соединена с атмосферой или с адсорбером, а на всех рабочих режимах – с пространством под воздушным фильтром (с входными воздушными патрубками).

Топливные баки расположены слева и справа между продольными балками рамы и боковыми панелями кузова. Все баки имеют пробки для слива отстоя. Заливные горловины выведены в специальные ниши в боковых панелях кузова.

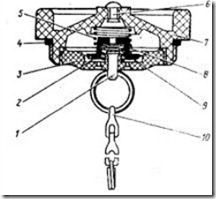

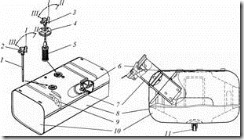

На автомобиле УАЗ-3151 и его модификациях заливная горловина топливного бака плотно закрывается пробкой (рисунок 7.5), завертываемой в горловину бака по резьбе. Для удобства заправки автомобиля в полевых условиях из ведра или другой тары горловина снабжена выдвижной трубкой, фиксируемой в выдвинутом положении.

Как и пробки радиатора, пробки наливных горловин имеют впускной и выпускной клапаны, предотвращающие образование разрежения или повышение давления в топливных баках.

1 – палец; 2 – колпачок выпускного и впускного клапанов; 3 – корпус клапанов; 4 – прокладка; 5 – пружина выпускного клапана; 6 – заклепка; 7 – корпус пробки; 8 – впускной клапан; 9 – пружина впускного клапана; 10 – цепь

Рисунок 7.5 Пробка топливного бака автомобиля УАЗ-3151:

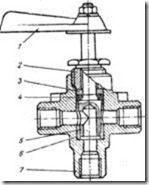

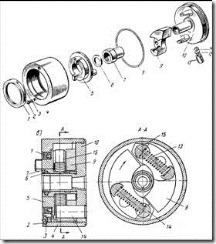

Трехходовой кран (рисунок 7.6) служит для переключения топливных баков. При положении рукоятки крана вдоль оси автомобиля оба бака отключены от топливного насоса. При повороте рукоятки на 90 ° вправо или влево с топливным насосом, соответственно, соединяется правый или левый топливный бак.

1 – рукоятка; 2 – гайка; 3 – шайба; 4 – манжета; 5 – пробка; 6 – втулка; 7 – корпус

Рисунок 7.6 Трехходовой кран:

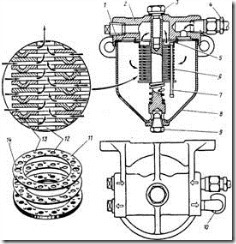

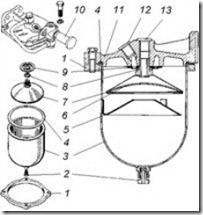

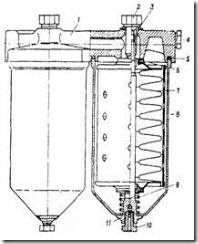

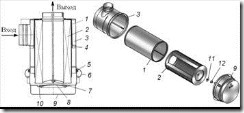

Топливный фильтр-отстойник (рисунок 7.7) служит для фильтрации топлива от механических примесей и воды. Для слива воды и грязи в отстойник имеется пробка. Отстойник вместе с фильтрующим элементом крепится к литой чугунной крышке при помощи стяжного болта 3. Чтобы извлечь фильтрующий элемент для промывки, достаточно отвернуть один этот болт.

1 – паронитовая прокладка; 2 – корпус; 3 – стяжной болт; 4 – впускной топливопровод; 5 – прокладка фильтрующего элемента; 6 – фильтрующий элемент; 7 – стойка фильтрующего элемента; 8 – отстойник; 9 – пробка сливного отверстия; 10 – выпускной топливопровод; 11 – пластина фильтрующего элемента; 12 – отверстия для прохода топлива; 13 – выступы на пластинах; 14 – отверстия в пластине для стоек

Рисунок 7.7 - Топливный фильтр-отстойник

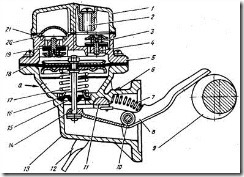

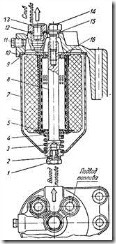

Топливный насос (рисунок 7.8) диафрагменного типа с механическим приводом от распределительного вала. Работает насос следующим образом: эксцентрик 9, набегая на конец рычага, заставляет другой его конец вместе со штоком и диафрагмой опускаться вниз. В это время в верхней полости создается разрежение, открывающее впускной клапан 19 и засасывающее топливо в полость над диафрагмой. Возвратный ход диафрагмы осуществляется пружиной 17. Под ее воздействием диафрагма выталкивает топливо через нагнетательный клапан 4 в карбюратор.

|

1 – крышка головки; 2 – винт крышки; 3 – пружина клапана; 4 – нагнетательный клапан; 5 – головка; 6 – пружина рычага ручной подкачки; 7 – пружина рычага привода; 8 – рычаг привода; 9 – эксцентрик распределительного вала; 10 – ось рычага привода; 11 – валик рычага ручной подкачки; 12 – рычаг ручной подкачки; 13 – корпус насоса; 14 – шток диафрагмы; 15 – уплотнитель; 16 – чашка пружины; 17 – пружина диафрагмы; 18 – диафрагма; 19 – впускной клапан; 20 – фильтр-сетка; 21 – прокладка; а – контрольное отверстие

Рисунок 7.8 Топливный насос

Фильтр тонкой очистки топлива (рисунок 7.9) устанавливается между топливным насосом и карбюратором. Фильтрующим элементом 3 является латунная сетка с размером ячейки (на свету) 0,14 мм, намотанная в два слоя на стакан из алюминиевого сплава.

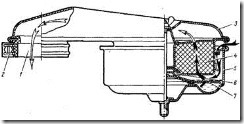

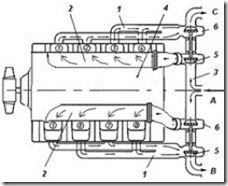

Воздушный фильтр (рисунок 7.10) – инерционно-масляный. При прохождении через него воздух подвергается двойной очистке. В результате резкого изменения направления движения перед поступлением в фильтрующий элемент воздух освобождается от тяжелых частиц пыли, которые, не успевая изменить направление, попадают в масляную ванну. В фильтрующем элементе воздух, пройдя через его поры, освобождается от мельчайших частиц пыли и от капелек масла, которые он захватил из масляной ванны.

|

1 – корпус; 2 – прокладка; 3 – фильтрующий элемент; 4 – стакан; 5 – пружина фильтрующего элемента; 6 – коромысло; 7 – гайка

Рисунок 7.9 Фильтр тонкой очистки топлива:

|

1 – соединительная муфта; 2 – хомут; 3 – крышка фильтра; 4 – фильтрующий элемент; 5 – корпус фильтра; 6 – уплотнительная прокладка; 7 – маслоотражатель

Рисунок 7.10 Воздушный фильтр:

Впускная труба расположена с правой стороны двигателя. Нижняя часть впускной трубы под карбюратором подогревается отработавшими газами, что улучшает испарение топлива и делает работу двигателя более экономичной.

Степень подогрева рабочей смеси регулируется водителем в зависимости от температуры окружающего воздуха при помощи металлической заслонки. Заслонка соединена с металлическим сектором, имеющим надписи «Зима» и «Лето» и расположенным с наружной стороны выпускной трубы. При температуре окружающего воздуха ниже 0°С сектор устанавливают в положение «Зима», а выше 0 °С – в положение «Лето».

|

1 – приемная труба глушителя; 2 – прокладка; 3 – шпильки; 4 – фланец приемной трубы; 5 – гайки; 6 – стремянка; 7 – подушка подвески глушителя; 8 – глушитель; 9 и 10 – ремни подвески выпускной трубы

Рисунок 7.11 Система выпуска отработавших газов

Система выпуска отработавших газов. Система выпуска отработавших газов состоит из выпускного трубопровода, приемной трубы глушителя с отъемным фланцем, глушителя и выпускной трубы глушителя. На рис 7.11 показана система выпуска отработавших газов автомобиля УАЗ-3151.

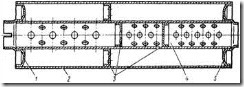

Глушитель шума отработавших газов (рисунок 7.12) – прямопоточного типа с системой резонаторных и расширительных камер.

1 – переднее дно глушителя; 2 – корпус глушителя; 3 – перегородки; 4 – перфорированная труба; 5 – заднее дно глушителя

Рисунок 7.12 Глушитель

7.1.4 Возможные неисправности системы питания карбюраторного двигателя, причины, признаки и способы устранения

Подтекание топлива

Причины неисправности:

- неплотное присоединение или повреждение топливопроводов;

- ослабление затяжки штуцеров;

- повреждение уплотнительных прокладок или топливных баков.

Признаки неисправности:

- наличие подтеков на топливопроводах;

- увеличенный расход топлива.

Для устранения неисправности необходимо:

- затянуть гайки штуцеров, где обнаружено подтекание;

- заменить неисправные топливопроводы;

- поставить новые уплотнительные прокладки;

- отремонтировать топливные баки.

Переобогащение рабочей смеси

Причины неисправности:

- нарушение регулировки привода управления воздушной заслонки карбюратора (заслонка прикрыта);

- высокий уровень топлива в поплавковой камере;

- засорение воздушного фильтра;

- увеличение проходного сечения топливных жиклеров;

- засорение воздушных каналов и жиклеров;

- повреждение прокладок под жиклерами и распылителями;

- повреждение поплавка;

- неплотное закрытие клапана экономайзера.

Признаки неисправности:

- вспышки («выстрелы») в глушителе;

- появление темного дыма из выпускной трубы;

- увеличение расхода топлива;

- падение мощности двигателя.

Для устранения неисправности необходимо:

- отрегулировать привод управления воздушной заслонкой карбюратора;

- отрегулировать уровень топлива в поплавковой камере карбюратора;

- промыть (обслужить) фильтрующий элемент воздушного фильтра;

- проверить и заменить неисправные топливные жиклеры;

- продуть воздушные жиклеры и каналы;

- заменить поврежденные прокладки;

- запаять поплавок;

- притереть клапан экономайзера.

Переобеднение горючей смеси.

Причины неисправности:

- засорение топливопроводов и топливных фильтров;

- подсос воздуха через неплотности в соединениях карбюратора и впускного трубопровода;

- низкий уровень топлива в поплавковой камере;

- засорение топливных жиклеров и каналов главного дозирующего устройства или системы холостого хода.

Признаки неисправности:

- вспышки («чихание») в карбюраторе;

- перебои в работе двигателя, ухудшение его приемистости;

- падение мощности.

Для устранения неисправности необходимо:

- продуть топливопроводы и промыть фильтры;

- заменить поврежденные прокладки;

- подтянуть крепление впускного трубопровода и карбюратора;

- отрегулировать уровень топлива в поплавковой камере;

- продуть топливные жиклеры и каналы;

- отрегулировать карбюратор на минимальную частоту вращения холостого хода.

Двигатель не пускается.

Причина неисправности:

- отсутствие подачи топлива в поплавковую камеру вследствие отсутствия топлива в топливных баках, засорения топливопроводов и фильтров, повреждения топливного насоса, неисправности клапанов в пробке топливного бака.

Признак неисправности:

- двигатель не пускается при исправном зажигании.

Для устранения неисправности необходимо:

- заправить топливом баки;

- продуть топливопроводы и промыть фильтры;

- отремонтировать топливный насос или привод к нему;

- промыть клапаны пробки заливной горловины топливного бака.

7.2 Система питания дизельного двигателя

7.2.1 Особенности смесеобразования в дизелях

В дизелях топливо поступает от насоса высокого давления и посредством форсунок впрыскивается в цилиндры под давлением, в несколько раз превышающим давление воздуха в конце такта сжатия.

Чтобы обеспечить наилучшие мощностные и экономические показатели работы дизеля, необходимо впрыскивать топливо в его цилиндры до прихода поршня в ВМТ. Угол, на который кривошип коленчатого вала не доходит до ВМТ в момент начала впрыскивания топлива, называют углом опережения впрыскивания топлива.

В цилиндры дизеля фактически поступает одно и то же количество воздуха независимо от его нагрузки. При малой нагрузке в цилиндрах практически всегда имеется достаточное количество воздуха для полного сгорания топлива. В этом случае коэффициент избытка воздуха имеет большую величину. С увеличением нагрузки возрастает только подача топлива, но при этом значение коэффициента избытка воздуха уменьшается, вследствие чего ухудшается процесс сгорания топлива. Поэтому минимальное значение коэффициента избытка воздуха для различных типов дизелей, соответствующее их бездымной работе, устанавливают в пределах a = 1,3-1,7, что обусловливает также высокую экономичность дизелей по сравнению с карбюраторными двигателями.

7.2.2 Общее устройство системы питания дизеля

К системе питания дизелей относятся топливо- и воздухоподводящая аппаратура, выпускной газопровод и глушитель шума отработавших газов.

В четырехтактных дизелях наибольшее распространение получили топливные системы разделенного типа, у которых топливный насос высокого давления и форсунки конструктивно выполнены отдельно и соединены топливопроводами. Подача топлива осуществляется по двум топливным системам: низкого и высокого давления. Назначение механизмов и узлов топливной системы низкого давления состоит в хранении топлива, его фильтрации и подачи под малым давлением к насосу высокого давления. Механизмы и узлы топливной системы высокого давления обеспечивают подачу и впрыскивание необходимого количества топлива в цилиндры двигателя.

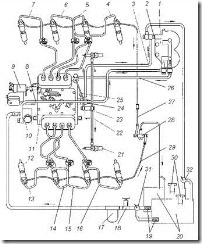

В дизелях семейства КамАЗ-740 (рисунок 7.13) топливо из бака 20 под действием разрежения, создаваемого топливоподкачивающим насосом 10, проходит фильтры грубой 17 и тонкой 1 очистки. По топливопроводам 8 и 26 топливо поступает к насосу высокого давления 11 и от него по топливопроводам 4, 5, 6, 7, 13, 14, 15 и 16 подается к форсункам 12 в соответствии с порядком работы двигателя. Неиспользованное топливо и попавший в систему воздух отводятся через перепускной клапан насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным топливопроводам. Из форсунок лишнее топливо по топливопроводам 27 и 29 поступает в бак через тройник 28 и топливопровод. Аналогично работает система питания дизеля ЯМЗ-238 (рисунок 7.14).

1 – фильтр тонкой очистки топлива; 2 – клапан; 3 – трубка топливная отводящая топливного насоса высокого давления; 4, 5, 6, 7, 13, 14, 15, 16 – топливопроводы высокого давления; 8 – трубка топливная подводящая; 9 – цилиндр пневматический останова двигателя; 10 – насос топливоподкачиваюший; 11 – топливный насос высокого давления; 12 – форсунка; 17 – фильтр грубой очистки топлива; 18 – топливопрокачивающий насос; 19 – топливозаборная трубка с сетчатым фильтром; 20 – топливный бак; 21 – свеча электрофакельного устройства; 22 – трубка топливная от электромагнитного клапана к свечам электрофакельного устройства; 23 – клапан электромагнитный электрофакельного устройства; 24 – клапан перепускной топливного насоса высокого давления; 25 – трубка топливная к электромагнитному клапану; 26 – трубка топливная подводящая топливного насоса высокого давления; 27 – трубка топливная дренажная форсунок правых головок; 28 – тройник; 29 – трубка топливная дренажная форсунок левых головок; 30 – заправочная горловина с сетчатым фильтром; 31, 32 – топливораспределительные краны

Рисунок 7.13. Схема системы питания топливом дизеля КамАЗ-740.11

|

1 – фильтр тонкой очистки топлива; 2 – клапан; 3 – трубка топливная дренажная форсунок правых головок; 4, 5, 6, 7, 13, 14, 15, 16 – топливопроводы высокого давления; 8 – трубка топливная подводящая; 9 – всережимный регулятор топливного насоса высокого давления; 10 – насос топливоподкачивающий; 11 – топливный насос высокого давления; 12 – форсунка; 17 – фильтр грубой очистки топлива; 18 – ручной топливоподкачивающий насос; 19 – топливозаборная трубка с сетчатым фильтром; 20 – топливный бак; 21 – тройник; 22 – трубка топливная дренажная форсунок левых головок; 23 - заправочная горловина с сетчатым фильтром; 24 – топливораспределительный кран; 25 – трубка топливная подводящая топливного насоса высокого давления; 26 – трубка топливная подводящая к фильтру тонкой очистки топлива

Рисунок 7.14 Схема системы питания топливом дизеля ЯМЗ-238

7.2.3 Приборы топливной системы низкого давления

Топливные баки. Каждый бак состоит из корпуса 8 (рисунок 7.15), заливной горловины 7 и выдвижной трубы с сетчатым фильтром. Заливная горловина закрывается герметичной крышкой 6 с прокладкой. С целью увеличения жесткости бака, а также уменьшения взбалтывания топлива и образования пены в баке имеются перегородки 9. В нижней части бака имеется пробка сливного крана 11 для слива отстоя. В верхней части левого бака устанавливается топливораспределительный кран 3, предназначенный для включения подачи топлива из правого бака или левого, а также для отключения баков, и топливораспределительный кран на линии слива 2, обеспечивающий слив топлива либо в правый, либо в левый бак. Топливораспределительные краны имеют три положения. Для включения подачи топлива из правого бака необходимо установить краны в положение II, из левого бака – в положение III, для отключения баков топливораспределительный кран на линии подачи топлива 3 установить в положение I.

Количество топлива в баке измеряется электрическим реостатным датчиком уровня, установленным в баке, и контролируется указателем на щитке приборов.

I-III – положение крана соответственно при отключенных баках, включенном правом баке, включенном левом баке; 1 – трубка слива топлива в бак; 2 – топливораспределительный кран на линии слива; 3 – топливораспределительный кран на линии подачи топлива; 4 – фланец; 5 – топливозаборная трубка с сетчатым фильтром; 6 – крышка; 7 – заливная горловина; 8 – корпус; 9 – перегородка; 10 – дно; 11 – пробка сливного крана

Рисунок 7.15 - Топливный бак

Фильтр грубой очистки топлива КамАЗ-740.11 (рисунок 7.16) – отстойник предварительно очищающий топливо, поступающее в топливоподкачивающий насос низкого давления. Он установлен с левой стороны автомобиля на раме. Стакан 3 соединен с корпусом 11 четырьмя болтами и уплотнен кольцом 4. Снизу в бобышку колпака ввернута пробка сливного отверстия 2. Топливо, поступающее из топливного бака через подводящий штуцер, поступает в фильтр. Крупные частицы и вода собираются в нижней части стакана. Из верхней части через фильтрующую сетку 6 по отводящему штуцеру и топливопроводам топливо подается к ручному топливоподкачивающему насосу 10.

1 – фланец стакана; 2 – сливная пробка; 3 – стакан; 4 – уплотнительное кольцо; 5 – успокоитель; 6 – фильтрующая сетка; 7 – отражатель; 8 – пружинная шайба; 9 – распределитель; 10 – топливопрока-чивающий насос; 11 – корпус; 12 – подводящий канал; 13 – отводящий канал

Рисунок 7.16 - Фильтр грубой очистки топлива дизеля КамАЗ-740.11

Фильтр грубой очистки топлива дизеля ЯМЗ-238 (рисунок 7.17) состоит из крышки 5, корпуса 7 и фильтрующего элемента 8. Корпус и крышка соединяются четырьмя болтами 2. Уплотнение между ними обеспечивается резиновой прокладкой 6. На корпусе имеется пробка сливного отверстия 9 с прокладкой 10. Фильтрующий элемент состоит из металлического каркаса с отверстиями, на который навит ворсистый хлопковый шнур.

1 – пружинная шайба; 2 – болт; 3 – прокладка: 4 – пробка; 5 – крышка; 6 – прокладка; 7 – корпус; 8 – фильтрующий элемент; 9 – пробка сливного отверстия; 10 – прокладка

Рисунок 7.17 - Фильтр грубой очистки топлива дизеля ЯМЗ-238

Для центровки фильтрующего элемента имеются розетка, приваренная к корпусу, и выступ на крышке. Фильтрующий элемент плотно зажимается по торцам между крышкой и дном корпуса. Отверстие в крышке, закрытое пробкой 4 с прокладкой 3, служит для заполнения фильтра топливом.

Фильтр тонкой очистки топлива (рисунок 7.18) окончательно очищает топливо перед поступлением в топливный насос высокого давления, установлен в самой высокой точке системы питания для сбора и удаления в бак проникшего в систему питания воздуха вместе с частью топлива через клапан-жиклер, установленный в корпусе 1.

Для повышения качества очистки топлива фильтр тонкой очистки снабжен двумя параллельно работающими сменными фильтрующими элементами, изготовленными из специальной бумаги и установленными в одном сдвоенном корпусе.

1 – корпус; 2 – болт; 3 – уплотнительная шайба; 4 – пробка; 5 и 6 – прокладки; 7 – фильтрующий элемент; 8 – колпак; 9 – пружина фильтрующего элемента; 10 – пробка сливного отверстия; 11 – стержень

Рисунок 7.18 - Фильтр тонкой очистки топлива дизеля КамАЗ-740.11

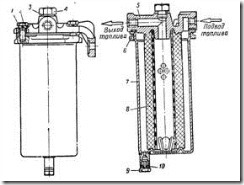

Фильтр тонкой очистки топлива (рисунок 7.19) состоит из корпуса 7 с приваренным к нему стержнем 8, крышки 10 и фильтрующего элемента 6. Снизу в стержень ввернута пробка сливного отверстия 1 с прокладкой 2. Уплотнение между корпусом и крышкой обеспечивается паронитовой прокладкой 9. Корпус с крышкой соединен болтом 14, под головку которого поставлена уплотнительная прокладка 15. В крышку ввернут жиклер 13, который уплотняется прокладкой 12. Через жиклер сливается часть топлива вместе с воздухом, попавшим в топливопроводы низкого давления.

Сменный фильтрующий элемент состоит из перфорированного металлического каркаса, на котором сформована фильтрующая масса. Пружина 3 прижимает фильтрующий элемент к крышке через шайбу 4. С торцовых поверхностей фильтрующий элемент уплотнен резиновыми прокладками 5 и 16.

1 – пробка сливного отверстия; 2 – прокладка; 3 – пружина; 4 – шайба; 5 – прокладка; 6 – фильтрующий элемент; 7 – корпус; 8 – стержень; 9 – прокладка: 10 – крышка: 11 – коническая пробка; 12 – прокладка: 13 – жиклер; 14 – болт; 15 – прокладка; 16 – прокладка

Рисунок 7.19 - Фильтр тонкой очистки топлива дизеля ЯМЗ-238

Топливоподкачивающий насос. Насос по конструкции одинаковый для дизеля КамАЗ-740.11 и для ЯМЗ-238, он предназначен для подачи топлива из топливного бака к насосу высокого давления. Топливоподкачивающий насос поршневого типа приводится в действие от эксцентрика кулачкового вала насоса высокого давления. Насос установлен на корпусе ТНВД. Принцип действия насоса показан на рисунок 7.21. При опускании толкателя поршень 1 под воздействием пружины 4 движется вниз. В полости всасывания «Б» создается разрежение и впускной клапан 2, сжимая пружину 3, пропускает в полость топливо. Одновременно топливо, находящееся в нагнетательной полости «А», вытесняется в магистраль, минуя нагнетательный клапан 6, соединенный каналами с обеими полостями. В свободном положении нагнетательный клапан закрывает канал всасывающей полости.

|

1 – регулировочная шайба; 2 – пробка клапана; 3 – пружина; 4 – клапан-жиклер; А – полость нагнетания

Рисунок 7.20 - Клапан-жиклер фильтра тонкой очистки топлива

При движении поршня 1 вверх топливо, заполнившее всасывающую полость, через нагнетательный клапан 6 поступает в полость «А» под поршнем, при этом впускной клапан 2 закрывается. При повышении давления в нагнетательной магистрали поршень не совершает полного хода вслед за толкателем, а остается в положении, которое определяется равновесием сил от давления топлива, с одной стороны, и от усилия пружины – с другой.

Топливоподкачивающий ручной насос служит для заполнения системы питания топливом и удаления из нее воздуха. Насос поршневого типа, закреплен на фланце топливного насоса низкого давления болтом с уплотнительной медной шайбой или на фильтре тонкой очистки топлива 10 (рисунок 7.13, 7.14). Насос состоит из корпуса, поршня, цилиндра, рукоятки в сборе со штоком, опорной тарелки и уплотнения.

Топливную систему прокачивают движением рукоятки со штоком и поршнем вверх – вниз. При движении рукоятки вверх в подпоршневом пространстве создается разрежение. Впускной клапан 12 (рисунок 7.21), сжимая пружину 13, открывается, и топливо поступает в полость «Г» топливного насоса низкого давления. При движении рукоятки вниз нагнетательный клапан 11 открывается и топливо под давлением через топливоподкачивающий насос поступает в нагнетательную магистраль.

|

А – полость нагнетания топливоподкачивающего насоса; Б – полость всасывания топливоподкачивающего насоса; В – к фильтру тонкой очистки топлива; Г – полость всасывания ручного топливоподкачивающего насоса; Д – от фильтра грубой очистки топлива; 1 – поршень; 2 – впускной клапан; 3, 7 – пружины клапанов; 4 – пружина поршня; 5 – насос топливоподкачивающий; 6 – нагнетательный клапан; 8 – пружина толкателя; 9 – эксцентрик; 10 – толкатель; 11 – нагнетательный клапан; 12 – впускной клапан; 13 – пружина; 14 – корпус ручного топливоподкачивающего насоса; 15 – поршень

Рисунок 7.21 - Схема работы топливоподкачивающего и ручного топливоподкачивающего насосов

После прокачки рукоятку необходимо навернуть на верхний резьбовой хвостовик цилиндра. При этом поршень прижмется к резиновой прокладке, уплотнив всасывающую полость топливного насоса низкого давления. На многих модификациях автомобилей семейства КамАЗ установлен второй однотипный насос ручной подкачки топлива. Он позволяет подкачивать топливо без опрокидывания кабины, поскольку закреплен через кронштейн на картере маховика.

7.2.4 Приборы топливной системы высокого давления

К приборам питания магистрали высокого давления дизелей относятся топливный насос высокого давления, форсунки и топливопроводы.

Топливный насос высокого давления служит для точного дозирования топлива и подачи его в определенный момент под высоким давлением к форсункам. Каждая секция топливного насоса обеспечивает работу одного из цилиндров двигателя, поэтому число секций топливного насоса определяется числом его цилиндров.

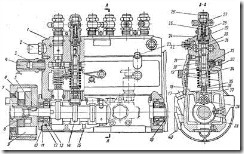

На дизеле КамАЗ-740.11 (рисунок 7.24) устанавливают V-образный, а на ЯМЗ-238 (рисунок 7.25) рядный насос высокого давления. Они располагаются в развале блока цилиндров и приводятся в действие от коленчатого вала через шестеренный привод. В корпусе насоса 1 (рисунок 7.22) установлен механизм поворота плунжеров 20, соединенный с правой и левой рейками, которые действуют на плунжеры нагнетательных секций, расположенных в два ряда. В каждом ряду расположено по четыре нагнетательных секции.

|

1 – корпус насоса; 2 – ролик толкателя; 3 – толкатель; 4 – пята толкателя; 5 – тарелка пружины толкателя; 6 – поворотная втулка; 7 – пружина; 8 – шайба; 9 – плунжер; 10, 11, 16 – уплотнительные прокладки; 12 – штифт; 13 – рейка насоса; 14 – гильза; 15 – корпус секции; 17 – нагнетательный клапан; 18 – рычаг; 19 – всережимный регулятор; 20 – механизм поворота плунжеров; 21 – ручной топливоподкачивающий насос; 22 – топливоподкачивающий насос

Рисунок 7.22 - Топливный насос высокого давления с V-образным расположением секций

|

1 – корпус насоса; 2 – клапан; 3 – рейка; 4 – ограничительный винт; 5 – ведомая часть автоматической муфты опережения впрыска топлива; 6 – ведущая часть автоматической муфты опережения впрыска топлива; 7 – пружина; 8 – гайка; 9 – палец; 10 – регулировочная прокладка; 11 – сальник; 12 – уплотнительное кольцо; 13 – шариковый подшипник; 14 – кулачковый вал; 15 – крышка; 16 – корпус регулятора числа оборотов; 17 – маслоизмерительныи стержень; 18 – крышка; 19 – верхняя тарелка пружины толкателя; 20 – стяжной винт; 21 – винт крепления втулки плунжера; 22 – пробка выпуска воздуха; 23 – пробка (сапун): 24 – штуцер; 25 – упор клапана; 26 – колпачковая гайка; 27 – соединительный ниппель; 28 – пружина нагнетательного клапана; 29 – нагнетательный клапан; 30 – седло нагнетательного клапана; 31 – втулка плунжера; 32 – зубчатый венец; 33 – стопорный винт; 34 – плунжер, 35 – нижняя тарелка пружины толкателя; 36 – регулировочный болт; 37 – толкатель плунжера; 38 – ролик толкателя; 39 – опора кулачкового вала; 40 – дренажная трубка

Рисунок 7.23 - Топливный насос высокого давления

Каждая секция насоса состоит из корпуса 15, гильзы 14 с плунжером 9, поворотной втулки 6, нагнетательного клапана 17. Положение гильзы 14 относительно корпуса 15 фиксируется штифтом 12. В нижней части гильза, и корпус уплотняются прокладками 10 и 11.

Топливные секции насоса плунжерного типа с постоянным ходом плунжера. Плунжер приводится в движение от кулачкового вала насоса через ролик толкателя 2, ось которого крепится в сухаре 3. Пружина 7 в верхней части упирается в шайбу 8, а через тарелку 5 постоянно прижимает ролик 2 к кулачку. Толкатель от поворота фиксируется сухарем 3, выступ которого входит в паз корпуса насоса.

Управление подачей топлива осуществляется из кабины водителя педалью, воздействующей с помощью тяг и рычага 18 на всережимный регулятор частоты вращения коленчатого вала 19, расположенный в развале топливного насоса. На крышке регулятора 19 закреплен топливный насос низкого давления 22 и насос ручной подкачки топлива 21.

Работа насоса высокого давления плунжерного типа состоит из наполнения надплунжерного пространства топливом с частичным его перепуском, подачи топлива под высоким давлением к форсункам, отсечки и перепуска его в сливной трубопровод. При работе двигателя рейка топливного насоса перемещается в соответствии с изменением подачи топлива, при этом одновременно поворачиваются плунжеры всех секций.

При движении плунжера 1 (рисунок 7.24, а) вниз внутреннее пространство гильзы 12 наполняется топливом, и одновременно оно подается насосом низкого давления в подводящий канал 10 корпуса насоса 11. При этом открывается впускное отверстие 9 и топливо поступает в надплунжерное пространство 8. Затем под действием кулачка плунжер начинает подниматься вверх (рисунок 7.26,б), перепуская топливо обратно в подводящий канал 10 до тех пор, пока верхняя кромка плунжера 1 не перекроет впускное отверстие 9 гильзы. После перекрытия этого отверстия давление топлива резко возрастает и при 1,2-1,8 МПа топливо, преодолевая усилие пружины 5, поднимает нагне-тательный клапан 6 и поступает в топливопровод.

При движении плунжера 1 (рисунок 7.24, а) вниз внутреннее пространство гильзы 12 наполняется топливом, и одновременно оно подается насосом низкого давления в подводящий канал 10 корпуса насоса 11. При этом открывается впускное отверстие 9 и топливо поступает в надплунжерное пространство 8. Затем под действием кулачка плунжер начинает подниматься вверх (рисунок 7.26,б), перепуская топливо обратно в подводящий канал 10 до тех пор, пока верхняя кромка плунжера 1 не перекроет впускное отверстие 9 гильзы. После перекрытия этого отверстия давление топлива резко возрастает и при 1,2-1,8 МПа топливо, преодолевая усилие пружины 5, поднимает нагне-тательный клапан 6 и поступает в топливопровод.

а – впуск (всасывание); б – начало подачи; в – конец подачи

Рисунок 7.24 - Схема работы секции топливного насоса

высокого давления

Дальнейшее перемещение плунжера вверх вызывает повышение давления до 17 МПа, превышающее давление, создаваемое пружиной форсунки, в результате чего игла форсунки приподнимается и происходит впрыскивание топлива в камеру сгорания. Подача топлива продолжается до тех пор, пока винтовая кромка 13 (рисунок 7.24, в) плунжера не откроет выпускное отверстие 3 в гильзе, в результате чего давление над плунжером резко падает, нагнетательный клапан 6 под действием пружины закрывается и надплунжерное пространство разъединяется с топливопроводом высокого давления. При дальнейшем движении плунжера вверх топливо перетекает в сливной канал 4 через продольный паз 2 и винтовую кромку плунжера 13.

Нагнетательный клапан 6 разгружает топливопровод высокого давления, так как он снабжен цилиндрическим разгрузочным пояском 7, который при посадке клапана на седло обеспечивает увеличение объема топливопровода примерно на 70-80 мм3. Этим достигается резкое прекращение впрыскивания топлива и устраняется возможность его подтекания через распылитель форсунки, что улучшает процесс смесеобразования и сгорания рабочей смеси, а также повышает надежность работы форсунки.

Изменение количества топлива, подаваемого секцией за один цикл, происходит в результате поворота плунжера 1 зубчатой рейкой. При различных углах поворота плунжера благодаря винтовой кромке смещаются моменты открытия выпускного отверстия. При этом, чем позднее открывается выпускное отверстие, тем большее количество топлива может быть подано к форсункам.

Рисунок 7.25 - Схема изменения подачи топлива

На рисунке 7.25 показаны следующие положения винтовой кромки плунжера за цикл работы топливной секции:

положение А – максимальная подача топлива и наибольший активный ход плунжера 1. В этом случае расстояние h от винтовой кромки плунжера 5 до выпускного отверстия 2 будет наибольшим;

положение Б – промежуточная подача, так как при повороте плунжера по часовой стрелке расстояние h уменьшается и выпускное отверстие открывается раньше;

положение В – нулевая подача топлива. Плунжер повернут так, что его продольный паз 3 расположен против выпускного отверстия 2 (h = 0), в результате чего при перемещении плунжера вверх топливо вытесняется в выпускной канал, подача топлива прекращается и двигатель останавливается.

Регулятор частоты вращения коленчатого вала (рисунок 7.26) изменяет количество топлива, подаваемого в цилиндры в зависимости от нагрузки, поддерживая заданную частоту вращения коленчатого вала.

Двигатель КамАЗ-740.11 имеет регулятор всережимный, механический прямого действия, который установлен в развале корпуса топливного насоса высокого давления. На кулачковом валу насоса установлена ведущая шестерня, в развале корпуса установлена на двух шариковых подшипниках ведомая шестерня, которая выполнена заодно с державкой грузов.

При вращении державки 15 грузы 14 (рисунок 7.26), качающиеся на осях, под действием центробежных сил расходятся и через упорный подшипник перемещают муфту регулятора, которая, упираясь в палец, в свою очередь, перемещает рычаги 3, 9 и 10 регулятора (рисунок 7.26), преодолевая усилие пружины 6. Рычаг 3 через штифт соединен с правой рейкой топливного насоса 4. Правая рейка через рычаг реек 8 связана с левой рейкой 12.

1 – корпус топливного насоса высокого давления со снятой крышкой регулятора; 2 – штифт; 3 – рычаг рейки; 4, 12 – рейки; 5 – рычаг стартовой пружины; 6 – главная пружина регулятора; 7 – стартовая пружина; 8 – рычаг реек; 9 – рычаг регулятора; 10 – рычаг муфты грузов; 11 – ось; 13 – обратный корректор; 14 – грузы; 15 – державка грузов

Рисунок 7.26 - Регулятор частоты вращения коленчатого вала

Схема работы регулятора частоты вращения показана на рисунке 7.27.

1 – рейка топливного насоса высокого давления; 2 – рычаг муфты грузов; 3 – пружина обратного корректора; 4 – рычаг рейки; 5 – державка грузов; 6 – регулировочный болт подачи топлива; 7 – корректор подачи топлива по давлению наддувочного топлива; 8 - мембрана; 9 - рычаг регулятора; 10 – пружина прямого корректора; 11 – рычаг реек; 12 – рычаг пружины; 13 – пружина регулятора; 14 – рычаг стартовой пружины; 15 – стартовая пружина; 16 – рычаг управления регулятором

Рисунок 7.27 - Схема работы регулятора частоты вращения

Рычаг 16 управления регулятором жестко связан с рычагом 12. К рычагу 12 присоединена пружина регулятора 13, а к рычагам 14 и 11 - стартовая пружина 15.

Во время работы регулятора центробежные силы грузов уравновешены усилием пружины 13. При увеличении частоты вращения коленчатого вала грузы, преодолевая сопротивление пружины 13, перемещают рычаги 2, 4 и 9, а вместе с ними и рейки топливного насоса высокого давления – подача топлива уменьшается. При понижении частоты вращения коленчатого вала центробежная сила грузов уменьшается, и рычаги с рейкой топливного насоса высокого давления под действием усилия пружины перемещаются в обратном направлении – подача топлива и частота вращения коленчатого вала увеличиваются.

При упоре рычага регулятора 9 в болт 6 и частоте вращения коленчатого вала менее 1800 мин-1 пружина 10 прямого корректора перемещает рейки насоса (через рычаги 2 и 4) в сторону увеличения подачи топлива, обеспечивая требуемую величину максимального крутящего момента двигателя.

Пружина обратного корректора 3 при частоте вращения менее 1400 об/мин перемещает рычаг 4 с рейками в сторону уменьшения подачи топлива, ограничивая максимальную дымность отработавших газов двигателя.

Подача топлива прекращается поворотом рычага 5 (рисунок 7.28) останова двигателя до упора в болт 6. При этом рычаг 5, преодолев усилие пружины 6 (рисунок 7.26), через штифт 2 повернет рычаги 3, 9 и 10, рейки переместятся до полного прекращения подачи топлива.

1 – рычаг управления регулятором (рейкой топливного насоса); 2 – болт ограничения минимальной частоты вращения; 3 – болт регулировки пусковой подачи; 4 – цилиндр пневматический останова двигателя; 5 – рычаг останова двигателя; 6 – болт ограничения хода рычага останова; 7 – болт ограничения максимальной частоты вращения

Рисунок 7.28 - Верхняя крышка топливного насоса высокого давления

Всережимный регулятор частоты вращения коленчатого вала ЯМЗ-238 монтируется на торце топливного насоса высокого давления и приводится от кулачкового вала посредством шестерен. Ведущая шестерня 4 (рисунок 7.29) снабжена демпфирующим устройством, которое необходимо для плавной передачи усилия на шестерню 1 валика державки 29 грузов 6. Демпфирующее устройство состоит из четырех резиновых сухарей 3, передающих усилие от втулки 2 к ведущей шестерне 4. Ведомая шестерня 1 приводит во вращение валик грузов 6, которые при увеличении оборотов под действием центробежной силы расходятся и воздействуют на муфту 8. Муфта через упорный подшипник 7 и пяту 11 передает усилие на рычаг 12.

На оси пяты 11 качается рычаг рейки 12, один конец которого соединен с кулисой 13, а второй посредством тяги соединен с рейкой топливного насоса 28. Режим двигателя устанавливается наружным рычагом регулятора, который посредством тяг связан с педалью управления подачи топлива. При увеличении силы нажатия на педаль наружный рычаг поворачивается на некоторый угол, и натяжение пружины 24 увеличивается.

1 – шестерня валика державки грузов; 2 – втулка ведущей шестерни; 3 – сухарь; 4 – ведущая шестерня; 5 – фланец втулки ведущей шестерни; 6 – грузы; 7 – шариковый подшипник; 8 – муфта грузов; 9 – вал рычага; 10 – серьга регулятора; 11 – упорная пята; 12 – рычаг рейки; 13 – кулиса; 14 – регулировочный винт; 15 – скоба; 16 – корректирующее устройство; 17 – регулировочный болт номинальной подачи; 18 – корпус буферной пружины; 19 – буферная пружина; 20 – рычаг регулятора; 21 – регулировочный винт; 22 – крышка смотрового люка; 23 – двуплечий рычаг; 24 – пружина регулятора; 25 – рычаг пружины, 26 – пружина рычага рейки; 27 – тяга рейки; 28 – рейка; 29 – державка грузов; 30 – болт минимальных оборотов холостого хода; 31 – болт ограничения максимальных оборотов

Рисунок 7.29 - Всережимный регулятор числа оборотов

Ввиду увеличения натяжения пружины рейка насоса перемещается в сторону увеличения подачи топлива и частота вращения вала двигателя возрастает, причем обороты вала двигателя будут возрастать до тех пор, пока центробежная сила грузов не уравновесит силу натяжения пружины. При уменьшении нагрузки на двигатель топливо продолжает поступать в цилиндры в прежнем количестве, ввиду этого обороты коленчатого вала двигателя возрастают. При возрастании оборотов грузы 6 под действием центробежной силы расходятся и, действуя через систему рычагов, перемещают рейку в сторону уменьшения подачи топлива до момента, пока не наступит равновесие усилия, развиваемого центробежной силой грузов, и усилия, развиваемого пружиной. При увеличении же нагрузки на двигатель при неизменной подаче топлива обороты вала двигателя начинают уменьшаться, ввиду этого центробежная сила грузов также уменьшается, и пружина, воздействуя через систему рычагов на рейку, увеличивает подачу топлива до момента наступления равновесия усилия центробежной силы грузов и усилия пружины. Таким образом осуществляется регулирование скоростного режима работы двигателя. Пружина 26 служит для удержания рейки насоса высокого давления в положении подачи при пуске двигателя, при этом обеспечивается автоматическое обогащение рабочей смеси в цилиндре двигателя при пуске.

Для того чтобы остановить двигатель, необходимо скобу 15 выключения подачи топлива повернуть вниз; при этом связанная со скобой кулиса 13 и нижний конец рычага рейки 12 перемещаются влево, рейка выдвигается до упора вправо, подача топлива прекращается.

Для получения устойчивой работы двигателя на частоте вращения холостого хода в регуляторе имеется буферная пружина 19 с регулируемым корпусом 18.

Минимальная частота вращения холостого хода регулируется болтом 6 (рисунок 7.29), а максимальная ограничена болтом 5.

Автоматическая муфта опережения впрыскивания топлива изменяет начало подачи топлива в зависимости от частоты вращения коленчатого вала двигателя.

На дизелях КамАЗ-740.11 (рисунок 7.30) и ЯМЗ-238 (рисунок 7.31) устанавливается автоматическая муфта опережения впрыскивания топлива центробежного типа.

Ведомая полумуфта 13 (рисунок 7.30) закреплена на конической поверхности переднего конца кулачкового вала топливного насоса шпонкой и гайкой с шайбой, ведущая полумуфта 1 – на ступице ведомой (может поворачиваться на ней). Между ступицей и полумуфтой установлена втулка 3. Грузы 11 качаются на осях 16, запрессованных в ведомую полумуфту, в плоскости, перпендикулярной оси вращения муфты. Проставка 12 ведущей полумуфты упирается одним концом в палец груза, другим – в профильный выступ. Пружина 8 стремится удержать груз на упоре во втулке 3 ведущей полумуфты.

При увеличении частоты вращения коленчатого вала грузы под действием центробежных сил расходятся, вследствие чего ведомая полумуфта поворачивается относительно ведущей в направлении вращения кулачкового вала, что вызывает увеличение угла опережения впрыскивания топлива. При уменьшении частоты вращения коленчатого вала грузы под действием пружин сходятся, ведомая полумуфта поворачивается вместе с валом насоса в сторону, противоположную направлению вращения вала, что вызывает уменьшение угла опережения впрыскивания топлива.

При увеличении частоты вращения коленчатого вала грузы под действием центробежных сил расходятся, вследствие чего ведомая полумуфта поворачивается относительно ведущей в направлении вращения кулачкового вала, что вызывает увеличение угла опережения впрыскивания топлива. При уменьшении частоты вращения коленчатого вала грузы под действием пружин сходятся, ведомая полумуфта поворачивается вместе с валом насоса в сторону, противоположную направлению вращения вала, что вызывает уменьшение угла опережения впрыскивания топлива.

1 – полумуфта ведущая; 2 и 4 – манжеты; 3 – втулка ведущей полумуфты; 5 – корпус; 6 – регулировочные прокладки; 7 – стакан пружины; 8 – пружина; 9 и 15 – шайбы; 10 – кольцо; 11 – груз с пальцем; 12 – проставка с осью; 13 – полумуфта ведомая; 14 – кольцо уплотнительное; 16 – ось грузов

Рисунок 7.30 - Автоматическая муфта опережения впрыскивания топлива КамАЗ-740.11

Форсунки. Предназначены для впрыскивания и распыливания топлива, а также для распределения его частиц по объему камеры сгорания. Основным конструктивным элементом форсунки является распылитель, имеющий несколько выходных (сопловых) отверстий, формирующих факел впрыскиваемого топлива. В четырехтактных дизелях применяют форсунки закрытого типа, сопловые отверстия которых в процессе между впрыскиванием топлива закрываются запорной иглой.

Форсунки закрытого типа по конструкции запорного устройства распылителей делятся на бесштифтовые и штифтовые. У бесштифтовых форсунок (рисунок 7.32) конец запорной иглы 2 представляет собой конус, отделяющий сопловые отверстия от топливопровода высокого давления. Распылители 1 таких форсунок обычно имеют несколько сопловых отверстий, расположение которых зависит от формы камеры сгорания. Бесштифтовые форсунки с несколькими сопловыми отверстиями устанавливаются обычно на дизелях с неразделенными камерами сгорания (ЯМЗ, КамАЗ и др.).

Форсунки закрытого типа по конструкции запорного устройства распылителей делятся на бесштифтовые и штифтовые. У бесштифтовых форсунок (рисунок 7.32) конец запорной иглы 2 представляет собой конус, отделяющий сопловые отверстия от топливопровода высокого давления. Распылители 1 таких форсунок обычно имеют несколько сопловых отверстий, расположение которых зависит от формы камеры сгорания. Бесштифтовые форсунки с несколькими сопловыми отверстиями устанавливаются обычно на дизелях с неразделенными камерами сгорания (ЯМЗ, КамАЗ и др.).

а – детали; б – разрез; 1 – сальник; 2 – винт; 3 – шайба; 4 – корпус муфты; 5 – ведущая полумуфта; 6 – сальник ведущей полумуфты; 7 – втулка ведущей полумуфты; 8 – уплотнительное кольцо; 9 – груз муфты; 10 – ведомая полумуфта; 11 и 12 – регулировочные прокладки; 13 – пружина; 14 и 15 – пальцы

Рисунок 7.31 - Автоматическая муфта опережения впрыска топлива двигателя ЯМЗ-238

|

а – общее устройство; б – схема работы форсунки

Рисунок 7.32 - Форсунка дизеля ЯМЗ-238

1 – корпус распылителя; 2 – гайка распылителя; 3 – проставка; 4 – установочные штифты; 5 – штанга; 6 – корпус; 7 – уплотнительное кольцо; 8 – штуцер; 9 – фильтр; 10 – уплотнительная втулка; 11 и 12 – регулировочные шайбы; 13 – пружина; 14 – игла распылителя

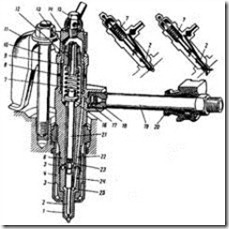

Рисунок 7.33 - Форсунка дизеля КамАЗ-740

На дизелях КамАЗ-740.11 применяются форсунки закрытого типа с гидравлическим управлением подъема иглы и фиксированным распылителем. Все детали форсунки собраны в корпусе 6 (рисунок 7.33). К нижнему торцу корпуса форсунки гайкой 2 присоединены проставки 3 и корпус распылителя 1, внутри которого находится игла 14. Корпус и игла распылителя составляют прецизионную пару (индивидуально и с высокой точностью подобранные). Распылитель имеет четыре сопловых отверстия. Проставка 3 и корпус 1 зафиксированы относительно корпуса 6 штифтами 4. Пружина 13 одним концом упирается в штангу 5, которая передает усилие на иглу распылителя, другим – в набор регулировочных шайб 11. Топливо к форсунке подается под высоким давлением через штуцер 8, в котором установлен сетчатый фильтр 9. Далее по каналам корпуса 6, проставки 3 и корпуса распылителя 1 топливо поступает в полость между корпусом распылителя и иглой 14 и, отжимая ее, впрыскивается в цилиндр. Просочившееся через зазор между иглой и корпусом распылителя топливо отводится через каналы в корпусе форсунки. Форсунка установлена в головке цилиндра и закреплена скобой. Торец гайки распылителя уплотнен от прорыва газов гофрированной шайбой. Уплотнительное кольцо 7 предохраняет полость между форсункой и головкой цилиндров от попадания пыли и воды.

Топливопроводы. Подразделяются на топливопроводы низкого давления – 0,4-2 МПа и высокого давления – более 2 МПа. Топливопроводы высокого давления изготовлены из стальных трубок, концы которых выполнены конусообразными, прижаты накидными гайками через шайбы к конусным гнездам штуцеров топливного насоса и форсунок. Во избежание поломок от вибрации топливопроводы закреплены скобами и кронштейнами.

7.2.5 Система питания воздухом

Система питания дизеля воздухом состоит из воздушного фильтра 4 (рисунок 7. 34), уплотнителя 3, воздухозаборника 1, патрубков и труб, соединяющих воздухозаборник с воздушным фильтром и воздушный фильтр с впускным коллектором. Впускные коллекторы служат для распределения воздуха по цилиндрам.

Воздушный фильтр (рисунок 7.35) сухого типа, двухступенчатый, предназначенный для очистки поступающего в двигатель воздуха от пыли. Он состоит из корпуса 3, крышки 9, фильтрующего элемента 2. Герметичность соединения крышки с корпусом обеспечивается уплотнительным кольцом 5. Крышка крепится к корпусу тягами. Очистка воздуха в воздушном фильтре двухступенчатая. Первая ступень очистки – моноциклон – состоит из предочистителя 1, обеспечивающего вращение воздушного потока вокруг фильтрующего элемента 5, таким образом очищая воздух от пыли, которая собирается в бункере. Пылесборный бункер образован крышкой 9 и съемной заглушкой.

1 – воздухозаборник; 2 – соединительная труба; 3 – уплотнитель; 4 – воздушный фильтр

Рисунок 7.34 - Система питания дизеля КамАЗ-740 воздухом

Вторая ступень очистки – фильтрующий элемент 2, который состоит из наружного и внутреннего кожухов. Кожухи изготовлены из перфорированной стали и гофрированного фильтрующего картона, соединенных по торцам металлическими крышками, которые приклеены специальным клеем. Фильтрующий элемент плотно прижат к днищу корпуса 3 и уплотняется двумя торцевыми резиновыми кольцами. Крепится фильтрующий элемент в корпусе самостопорящейся гайкой 12.

|

1 – предочиститель; 2 – элемент фильтрующий; 3 – корпус; 4 – завихритель; 5 – уплотнительное кольцо; 6 – защелка; 7 – гайка; 8 – заглушка; 9 – крышка; 10 – перегородка бункера; 11 – шайба плоская; 12 – гайка

Рисунок 7.35 - Фильтр воздушный

Предочиститель представляет собой оболочку из нетканого фильтровального полотна, которое надевается на фильтрующий элемент перед его установкой в корпус фильтра.

Предварительно очищенный в первой ступени воздух поступает во вторую ступень со сменным картонным фильтрующим элементом для более тонкой очистки, где, проникая через поры картона, оставляет на его поверхности мелкие частицы пыли. Очищенный воздух через патрубок поступает в коллекторы, распределяющие воздух по цилиндрам.

|

1 – диск; 2 – красный барабан

Рисунок 7.36 - Индикатор засоренности

Индикатор засоренности воздушного фильтра (рисунок 7.36) установлен на левом впускном воздухопроводе. По мере засорения воздушного фильтра возрастает величина разрежения во впускных трубопроводах двигателя, в результате чего индикатор срабатывает, т. е. красный барабан закрывает окно индикатора и не возвращается после останова двигателя. Это свидетельствует о необходимости обслуживания воздушного фильтра.

7.2.6 Система газотурбинного наддува

Система газотурбинного наддува за счет использования части энергии отработавших газов обеспечивает подачу предварительно сжатого воздуха в цилиндры двигателя.

Наддув позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, и в том же рабочем объеме сжечь большее количество топлива и повысить литровую мощность двигателя. Применение двигателей с наддувом расширяет эксплуатационные возможности при движении на затяжных подъемах, по пересеченной местности и в горных условиях.

Система турбонаддува воздуха двигателя должна быть герметична. Негерметичность системы приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя.

Система газотурбинного наддува двигателя (рисунок 7.37) состоит из двух взаимозаменяемых турбокомпрессоров, выпускных и впускных коллекторов и патрубков. Вместо турбокомпрессоров ТКР 7С-6 могут устанавливаться турбокомпрессоры S2B/7624 TAE/0.76D9 фирмы «Schwitzer».

Турбокомпрессоры ТКР 7С-6 (рисунок 7.38) состоят из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом. Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров.

Турбина с двухзаходным корпусом 11 из высокопрочного чугуна преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха. Ротор турбокомпрессора состоит из колеса турбины 12 с валом 15, колеса компрессора 1, маслоотражателя 19 и втулки 18, закрепленных на валу гайкой 20.

А – воздух после воздухоочистителя; В, С – отработавшие газы 1 – выпускной коллектор; 2 – впускной коллектор; 3 – соединительный патрубок; 4 – двигатель; 5 – компрессор; 6 – турбина

Рисунок 7.37 - Схема системы газотурбинного наддува и охлаждения наддувочного воздуха

1 – колесо компрессора; 2 – диффузор; 3 – корпус компрессора; 4 – кольцо уплотнительное; 5 – крышка; 6 – подшипник упорный; 7 – корпус подшипников; 8 – подшипник; 9 – кольцо стопорное; 10 – кольцо уплотнительное; 11 – корпус турбины; 12 – колесо турбины; 13 – экран турбины; 14 – болт; 15 – вал ротора; 16 – маслоотбрасывающий экран; 17 – болт; 18 – втулка; 19 – маслоотражатель; 20 – гайка

Рисунок 7.38 – Турбокомпрессор ТКР 7С-6

Для устранения утечек воздуха в соединении «корпус компрессора – корпус подшипников» устанавливается резиновое уплотнительное кольцо 4.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 14, 17 и планок.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя.

Выпускные коллекторы выполняются цельнолитыми из высокопрочного чугуна, крепятся к головкам цилиндров болтами и контрятся замковыми шайбами. Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы.

Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали. Прокладки являются деталями одноразового использования и при переборках системы подлежат замене. Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой.

7.2.7 Система выпуска отработавших газов

Система предназначена для выброса в атмосферу отработавших газов, а также для частичного отвода тепла от двигателя. Система состоит из двух выпускных коллекторов, двух приемных труб, гибкого металлического рукава, глушителя.

Каждый выпускной коллектор обслуживает один ряд цилиндров и крепится к блоку цилиндров тремя болтами. Коллекторы соединяются с головками цилиндров патрубками. Разъемное выполнение соединения «коллектор – патрубок – головка» позволяет компенсировать тепловые деформации, возникающие при работе двигателя.

Приемные трубы глушителя крепятся к фланцам коллекторов (ЯМЗ-238), между фланцами и трубами глушителя установлены прокладки, необходимые для герметизации соединения. Приемные трубы объединены тройником и соединены с глушителем гибким металлическим рукавом, который компенсирует погрешности сборки (нарушение соосности деталей) и температурные деформации деталей системы. Глушитель подвешен к правому лонжерону рамы на двух хомутах.

На автомобилях с двигателями КамАЗ-740.11, ЯМЗ-238 установлен комбинированный активно-реактивный глушитель. Активный глушитель работает по принципу преобразования звуковой энергии в тепловую, что осуществляется установкой на пути газов перфорированных перегородок, в отверстиях которых поток газов дробится и их пульсация затухает, в реактивном глушителе используется принцип акустической фильтрации звука. Этот глушитель представляет собой ряд акустических камер, соединенных последовательно.

7.2.8 Возможные неисправности системы питания дизеля, причины,признаки и способы устранения

Двигатель не пускается

Причины неисправности:

- отсутствует топливо в баках машины;

- наличие воздуха в топливной системе;

- засорение топливопроводов или топливозаборника;

- замерзание воды в топливопроводах или на сетке топливозаборника топливного бака;

- застывание топлива при низких температурах;

- засорение топливных фильтров;

- неисправен топливоподкачивающий насос;

- заедает рейка топливного насоса высокого давления.

Для устранения неисправности необходимо:

- заполнить топливные баки;

- прокачать систему питания, предварительно устранив ее негерметичность;

- промыть топливозаборник и продуть топливопроводы;

- осторожно прогреть топливные трубки, фильтры и бак ветошью, смоченной горячей водой;

- заменить топливо летнее на зимнее и прокачать систему;

- снять топливоподкачивающий насос и устранить неисправность;

- устранить заедание рейки ТНВД. Если это связано с застыванием смазки, то насос необходимо прогреть горячим паром. Если заедание носит «механический характер», то насос необходимо снять и отправить в ремонт.

Падение мощности.

Причины неисправности:

- засорение воздушного фильтра или колпака воздухозаборника;

- нарушение регулировки рычага управления регулятором;

- наличие воздуха в топливной системе;

- нарушение угла подачи топлива;

- засорение форсунок или нарушение их регулировки;

- загрязнение клапанов или поломка пружины топливоподкачивающего насоса;

- поломка пружин толкателей, нагнетательных клапанов топливного насоса высокого давления;

- зависание плунжера ТНВД;

- недостаточная подача топлива.

Для устранения неисправности необходимо:

- обслужить воздушный фильтр или очистить сетку колпаков воздухозаборника;

- проверить и отрегулировать привод рычага ограничителя;

- устранить негерметичность и прокачать систему питания;

- отрегулировать угол опережения впрыскивания топлива;

- промыть форсунку, проверить ее на стенде и при необходимости отрегулировать;

- промыть клапан и при необходимости заменить пружину топливоподкачивающего насоса.

Неравномерная работа дизеля

Причины неисправности:

- ослабло крепление трубок высокого давления;

- трещина трубки высокого давления;

- нарушение равномерности подачи топлива секциями насоса высокого давления;

- неудовлетворительная работа отдельных форсунок или регулятора частоты вращения коленчатого вала.

Для устранения неисправности необходимо:

- подтянуть гайки трубопроводов высокого давления или заменить отдельные трубки;

- отрегулировать равномерность подачи топлива секциями топливного насоса высокого давления на специальном стенде;

- снять форсунки и проверить их работу на специальном стенде в мастерской.

Регулятор частоты вращения, как и ТНВД, регулируется только в стационарных условиях.