Автомобильная подготовка

Кузов и дополнительное оборудование

- Details

- Parent Category: Лекции

- Published: 16 September 2012

Кузов и дополнительное оборудование

Кузов автомобиля УАЗ-3151

Кузов и его оборудование

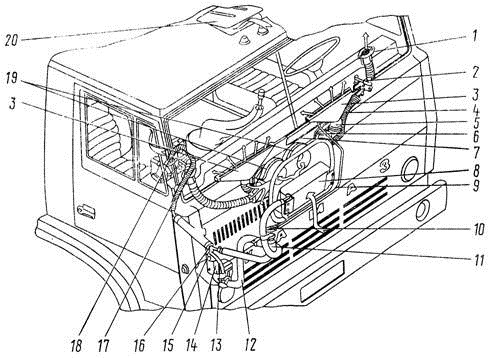

Кузов грузопассажирского автомобиля УАЗ-3151 и его модификаций цельнометаллический, открытый со съемным тентом, приспособленный для перевозки людей и грузов. Кузов четырехдверный с задним откидным бортом, имеет съемное оперение и откидывающуюся ветровую раму.

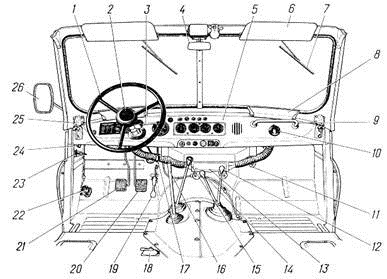

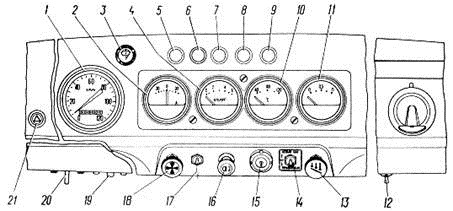

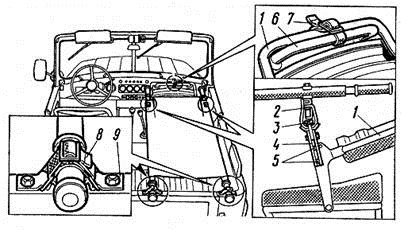

Размещение органов управления и контрольно-измерительных приборов показано на рисунке 13.1 и рисунке 13.2 соответственно.

1 - рулевое колесо; 2 - кнопка включения звукового сигнала; 3 - ручка переключателя указателей поворота; 4 - внутреннее зеркало заднего вида; 5 - панель приборов; 6 - противосолнечный щиток; 7 - щетки стеклоочистителя; 8 - патрубок обдува ветрового стекла; 9 - поручень пассажира; 10 - плафон; 11 - выключатель «массы» аккумуляторной батареи; 12 - рычаг включения переднего моста; 13 - отопитель; 14 - рычаг переключения передач в раздаточной коробке; 15 - рычаг переключения передач; 16 - рычаг привода ручного тормоза; 17 - рукоятка управления крышкой люка вентиляции и отопления кузова; 18 - кран переключения топливных баков; 19 - педаль управления дросселем карбюратора; 20 - педаль тормоза; 21 - педаль сцепления; 22 - ножной переключатель света; 23 - рукоятка управления жалюзи радиатора; 24 - штепсельная розетка перенос ной лампы; 25 - запор ветровой рамы; 26 - наружное зеркало заднего вида

Рисунок 13.1 - Органы управления

1 - спидометр; 2 - амперметр; 3 - переключатель стеклоочистителя и стеклоомывателя;

4 - указатель давления масла; 5 - контрольная лампа аварийного состояния тормозов; 6 - контрольная лампа включения стояночного тормоза; 7 - контрольная лампа аварийного давления масла; 8 - контрольная лампа указателей поворота; 9 - контрольная лампа перегрева охлаждающей жидкости; 10 - указатель температуры охлаждающей жидкости; 11 - указатель уровня топлива в баках; 12 - выключатель плафона; 13 - ручка управления дросселем карбюратора; 14 - переключатель датчиков указателя уровня топлива в левом и правом баках; 15 - выключатель зажигания и стартера; 16 - центральный переключатель света; 17 - включатель поворотной фары (устанавливается только на автомобили с поворотной фарой); 18 - ручка управления воздушной заслонкой карбюратора; 19 - тепловой предохранитель цепи освещения; 20 – включатель электродвигателя отопителя; 21 - включатель аварийной сигнализации

Рисунок 13.2 - Панель приборов

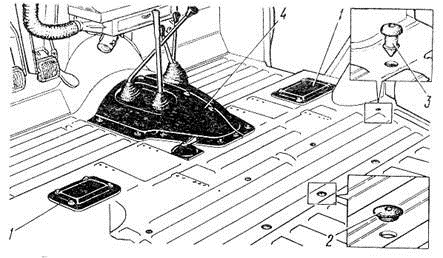

В полу кузова имеются люки для доступа к коробке передач, к датчикам и приемным трубам топливных баков. Расположение люков в полу кузова и их назначение показано на рисунке 13.3. В задней части пола кузова имеются ящики для размещения бачка для масла, троса и т. д.

В центральных стойках кузова для размещения заливных горловин топливных баков имеются люки с открывающимися крышками.

1 - крышки люков к датчикам и приемным трубам топливных баков; 2 - заглушка сливных отверстий в полу кузова; 3 - заглушка гаек болтов ремней безопасности; 4 - крышка люка коробки передач и раздаточной коробки

Рисунок 13. 3 - Расположение люков и заглушек в полу кузова

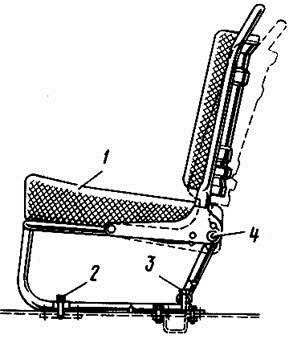

Передние сиденья (рисунок 13.4) водителя и пассажира взаимозаменяемые, имеют три положения для регулировки в продольном направлении. Спинки передних сидений имеют два положения регулировки наклона.

1 - сиденье; 2 - болт переднего сиденья; 3 - болт заднего крепления; 4 - болт крепления спинки для регулировки наклона

Рисунок 13.4 - Установка переднего сиденья

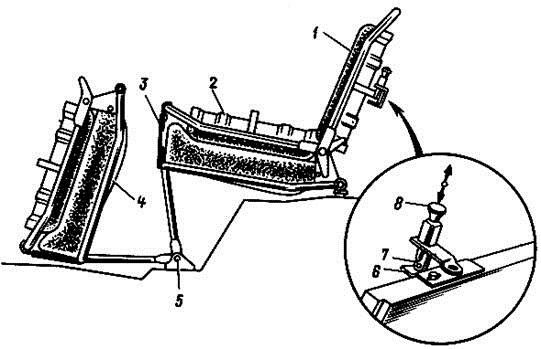

Заднее трехместное сиденье (рисунок 13.5) складное с двумя раздельными спинками. Подушки и спинки унифицированы с подушками и спинками передних сидений.

За трехместным сиденьем расположены по обеим сторонам бортов два одноместных сиденья.

1 - спинка сиденья в рабочем положении; 2 - спинка сиденья в сложенном положении; 3 - ремень крепления спинки к подушке; 4 - сиденье в откинутом положении; 5 - ось ножек каркаса сиденья; 6 - кронштейн бокового запора спинки сиденья; 7 - буфер; 8 - ручка фиксатора запора

Рисунок 13.5 - Установка трехместного сиденья

На автомобиле предусмотрена возможность установки санитарных носилок и их держателей (рисунок 13.6).

1 - спинка сиденья в откинутом положении; 2 - ножка носилок; 3 - гайка; 4 - кронштейн установки носилок в рабочем положении; 5 - болты; 6 - поручень панели приборов; 7 - ремень крепления спинки на поручне; 8 - ремень заднего крепления носилок; 9 - гнездо крепления ручки носилок

Рисунок 13.6 - Установка санитарных носилок

Стеклоочиститель ветровых стекол

Стеклоочиститель электрический, с двумя щетками. Электродвигатель стеклоочистителя с редуктором и приводом расположен на раме ветрового стекла. Под действием пружин щетки прижимаются к стеклу. Положение щетки на стекле изменяется поворотом рычага на оси.

Омыватель ветровых стекол

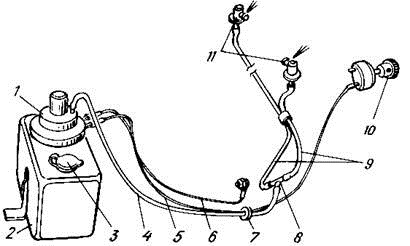

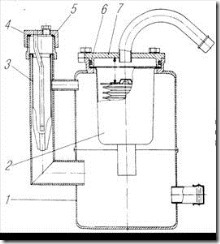

Омыватель (рисунок 13.7) предназначен для ускорения очистки ветрового стекла и состоит из следующих узлов: съемного бачка 2, установленного под капотом на левом брызговике и заполняемого чистой водой (летом) или специальной незамерзающей жидкостью (зимой); корпуса 1 насоса с электродвигателем в сборе, установленного на бачке; шлангов 4 и 9, тройника 8 и двух жиклеров 11.

1 - корпус насоса омывателя с электродвигателем в сборе; 2 - бачок; 3 - крышка;

4 и 9 - шланги; 5 - провод «+»; 6 - провод «массы»; 7 - уплотнитель; 8 - тройник; 10 – комбинированный переключатель; 11 – жиклеры

Рисунок 13.7 - Омыватель стекла ветрового окна

Направление струи воды регулируют, изменяя положение жиклера при помощи винта, крепящего жиклер. Не держите омыватель включенным более 10 с.

Вентиляция и отопление кабины

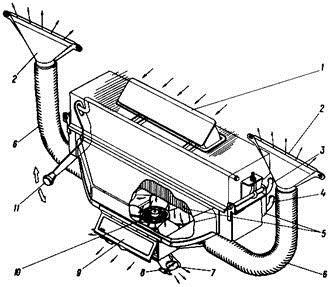

Вентиляция кузова осуществляется через вентиляционный люк 1 передка при включенном или выключенном радиаторе отопителя в зависимости от времени года, а также через форточки надставок дверей. Для более эффективной вентиляции кузова в летнее время можно пользоваться вентилятором отопителя. В жаркое время года надставки дверей могут быть сняты и уложены в кузове.

Отопление кузова осуществляется горячей водой, поступающей в радиатор отопителя из системы охлаждения двигателя. Схема системы отопления и обдува ветрового стекла показана на рисунке 13.8.

1 – крышка люка воздухосборника; 2 - патрубок обдува ветрового стекла; 3 и 4 - трубки подвода и отвода жидкости; 5 - радиатор; 6 - шланги; 7 - заслонка; 8 - рычажок; 9 - крышка короба отопителя; 10 - вентилятор; 11 - ручка управления крышкой воздуховода

Рисунок 13.8 - Схема системы отопления и обдува ветрового окна

Для подачи горячей воды в радиатор отопителя в зимний период служит кран на головке цилиндров двигателя.

Кузов автомобиля Камаз-43114

Кузов автомобиля КамАЗ-43114 служит для размещения водителя, перевозки личного состава и грузов. Кузов автомобиля образуют кабина, грузовая платформа и оперение.

Кабина и ее оборудование

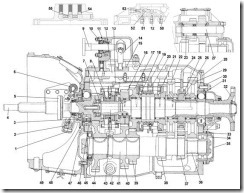

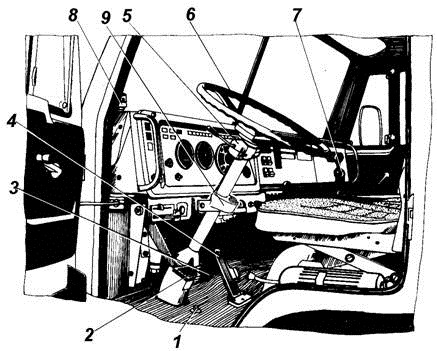

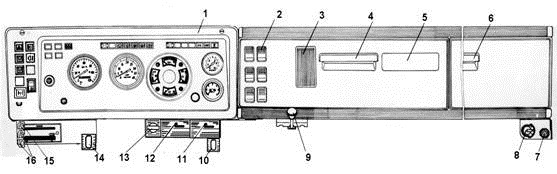

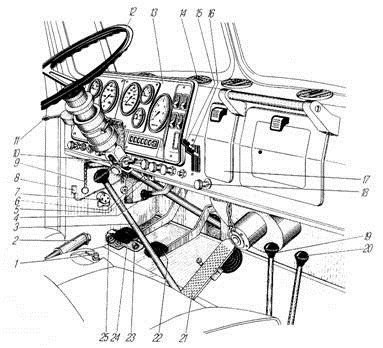

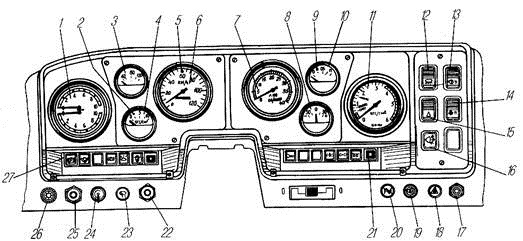

Кабина - рабочее место водителя. В ней размещены органы управления (рисунок 13.9) и контрольно-измерительные приборы (рисунок 13.10). Кроме того, для обеспечения удобств кабина оснащена устройствами, обеспечивающими ее вентиляцию, отопление, очистку и обмыв ветровых стекол от атмосферных осадков и грязи, опрокидывание и уравновешивание, а также другое оборудование, обеспечивающее нормальные условия работы и отдыха водителя.

1 - кнопка крана управления вспомогательной тормозной системой; 2 - педаль сцепления;

3 - тормозная педаль рабочей тормозной системы; 4 - педаль подачи топлива; 5 - комбинированный переключатель; 6 - рулевое колесо; 7 - рычаг механизма дистанционного управления коробкой передач; 8 - индикатор засоренности воздушного фильтра; 9 - замок выключателя приборов электрооборудования и стартера

Рисунок 13.9 - Органы управления

Кабина автомобиля КамАЗ-43114 трехместная, цельнометаллическая, сварная. Для удобства обслуживания двигателя кабина опрокидывается вперед с помощью гидравлического подъемника.

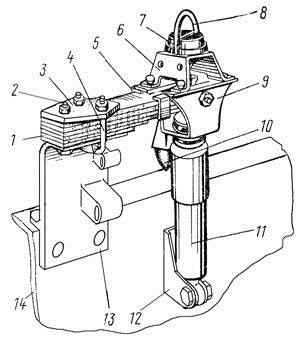

Кабина установлена на раме и закреплена на передних шарнирах и двух задних подрессоренных опорах, предохраняющих ее от воздействия неровностей дороги.

1 - панель щитка приборов; 2 - переключатели и клавишные выключатели; 3 - пепельница;

4 - откидная панель предохранителей; 5 - место расположения радиоприемника; 6 - вещевой ящик; 7 - кнопочный выключатель ПЖД; 8 - переключатель ПЖД; 9 - рычаг крана управления давлением воздуха в шинах; 10 - рукоятка ручного управления подачей топлива; 11 - рычаг управления блокировкой МОД раздаточной коробки; 12 - рычаг управления блокировкой МОД мостов; 13 - рукоятка крана управления раздаточной коробкой; 14 - рукоятка останова двигателя; 15 - рукоятка управления краном отопителя: 16 - рукоятки управления заслонками воздухораспределителей

Рисунок 13.10 - Панель контрольно-измерительных приборов, оборудования и органов управления специальным оборудованием

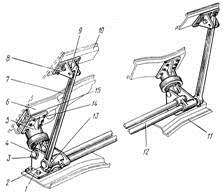

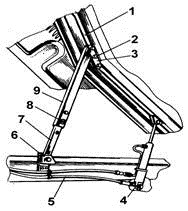

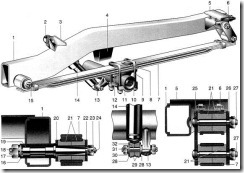

1 - кронштейн нижний; 2 – болт стяжной; 3 - шайба замковая; 4 - палец (ось); 5 - кронштейн верхний; 6 - балка передняя пола; 7 - рычаг торсиона; 8 - опора рычага торсиона;

9 - втулка опоры; 10 - усилитель пола; 11 - поперечина первая рамы; 12 - торсион; 13 - втулка торсиона; 14 - пластина; 15 - вставка поперечной балки пола

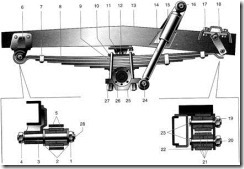

Рисунок 13.11 - Переднее крепление и механизм уравновешивания кабины

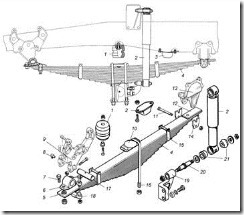

1 - рессора листовая; 2 - болт; 3 - накладка рессоры; 4 - стремянка рессоры; 5 - хомут рессоры; 6 - кронштейн запора; 7 - подушка резиновая; 8 - скоба запора; 9 - обойма; 10 - буфер резиновый; 11 - амортизатор; 12 - кронштейн амортизатора; 13 - кронштейн; 14 - лонжерон рамы

Рисунок 13.12 - Задняя опора кабины

Запорное устройство кабины фиксирует кабину на задних опорах в транспортном положении и состоит из двух механических запоров с предохранительным крюком на правом запорном устройстве. Для открывания запора перед опрокидыванием кабины поверните рукоятки обоих запоров из нижнего положения на себя, в верхнее положение, при этом крюк выходит из зацепления со скобой, затем выведите из зацепления со скобой предохранительный крюк.

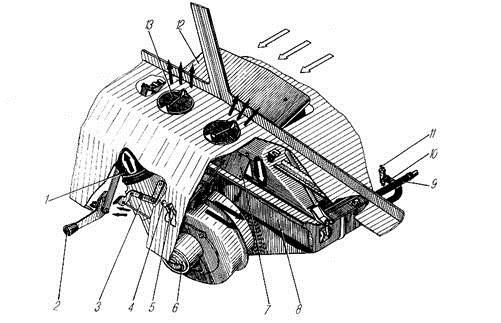

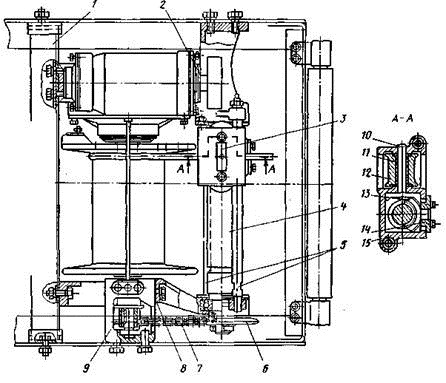

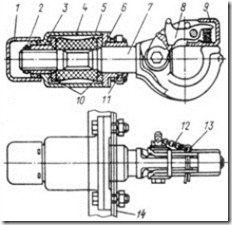

Механизм опрокидывания кабины (рисунок 13.13) служит для облегчения опрокидывания кабины вперед при обслуживании двигателя и должен обеспечивать почти полное уравновешивание кабины в любом наклонном ее положении.

1 - болт крепления насоса; 2 - насос опрокидывания кабины; 3, 4 - трубка; 5 - правый лонжерон рамы; 6 - шланг к цилиндру опрокидывающего механизма кабины; 7 - трубка к цилиндру опрокидывающего механизма кабины; 8 - гидроцилиндр; 9 - кронштейн крепления насоса

Рисунок 13.13 - Механизм подъема и опускания кабины

Кабина опрокидывается на угол 41° и при необходимости (для снятия двигателя) может опрокидываться на угол 61°. Для этого освободите удлинитель ограничителя подъема кабины.

Автомобили имеют механизм подъема и опускания кабины с гидроприводом и ручным управлением. Механизм состоит из ручного насоса 2, цилиндра 8 подъема и опускания кабины, трубок подвода масла, соединяющих насос и цилиндр. В качестве рукоятки приводного вала насоса используется монтажная лопатка для шин или вороток к ключу для колес.

Насос подъема и опускания кабины плунжерного типа. Управление насосом осуществляется установкой золотника в одно из двух положений – «подъем» - «опускание». Установка золотника производится рукояткой.

Приводной вал имеет отверстие диаметром 20 мм для монтажной лопатки или воротка, входящих в комплект инструмента на автомобиль. Усилие на рукоятке на расстоянии 600 мм от продольной оси приводного вала при давлении 20 МПа (200 кгс/см2) должно быть не более 38 кгс.

Уровень рабочей жидкости в насосе (кабина в транспортном положении) ограничивается нижней кромкой заливной горловины. В качестве рабочей жидкости используется масло МГЕ-10А.

Цилиндр подъема и опускания кабины снабжен клапанами безопасности. На цилиндре подъема и опускания кабины клапаны установлены на выходных отверстиях, закрытых пробками. Клапаны безопасности, представляющие собой обратные дроссельные клапаны, при разрыве шланга или другом повреждении системы, вызывающем быстрое опускание кабины, закрываются, и опускание кабины прекращается. Клапаны могут закрываться также при слишком резкой подаче масла; в этом случае для открытия клапана рукоятку золотника нужно повернуть в положение, противоположное выполняемой операции (если производилось опускание кабины, то рукоятку установить в положение подъема, а затем в прежнее положение и продолжить опускание).

Подъем кабины. Перед подъемом кабины необходимо затормозить автомобиль стояночной тормозной системой и установить рычаг переключения передач в нейтральное положение. Затем надо повернуть рукоятки обоих запоров кабины в крайнее верхнее положение и вывести из зацепления предохранительный крюк правого запора.

Для подъема кабины в первое положение (на угол 41°) следует установить рукоятку на насосе в положение «Подъем» и, качая приводной вал монтажной лопаткой, поднять кабину. Для предотвращения случайного опускания кабины нужно закрепить стойки ограничителя предохранительной шпилькой 8 (рисунок 13.14).

Рисунок 13.14 - Ограничитель подъема кабины

Для опускания кабины следует вынуть стопорную (предохранительную) шпильку, установить рукоятки на насосе в положение «Опускание» и, качая рукоятку насоса монтажной лопаткой, опустить кабину.

Для подъема кабины во второе положение (на угол 61о) надо снять передний буфер, поднять переднюю облицовочную панель и поднять кабину

в первое положение; расшплинтовать и вынуть палец 2 удлинителя. Затем, качая рукоятку насоса монтажной лопаткой, поднять кабину во второе положение.

Устройство для очистки и обмыва ветровых стекол (рисунок 13.15) включает в себя электрический стеклоочиститель и омыватель.

Управление стеклоочистителем и омывателем осуществляется правым рычагом комбинированного переключателя и реле стеклоочистителя.

Бачок омывателя заполняйте смесью воды со специальной жидкостью НИИСС-4 (или подобной), соотношение которых меняется в зависимости от температуры окружающего воздуха.

1 - моторедуктор; 2 - жиклер; 3 - насос; 4 - бачок омывателя; 5 - рычаг щетки; 6 - узел передачи

Рисунок 13.15 - Устройство для очистки и обмыва ветровых стекол

Сиденья кабины

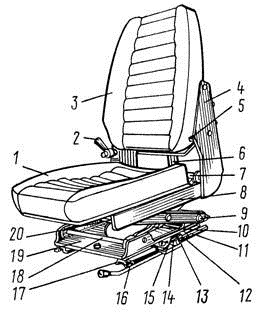

Автомобиль оборудован сиденьем водителя (рисунок 13.16) и двумя одноместными сиденьями для пассажиров (рисунок 13.17). Для удобства и уменьшения утомляемости сиденье водителя имеет механизм подрессоривания торсионного типа и гидроамортизатором, с регулировками жесткости подвески, продольного перемещения и угла наклона спинки.

1 - подушка; 2 - рукоятка механизма регулировки жесткости подвески сиденья; 3 - спинка; 4 - боковина сиденья; 5 - рычаг гребенки; 6 - амортизатор; 7 - труба торсиона; 8 - остов сиденья; 9, 10 - рычаги шарниров подвески; 11 - направляющие нижние; 12 - гребенка;

13 - пружина возвратная; 14 - тяга; 15 - стопор; 16 - рычаг стопора; 17 - направляющие верхние; 18, 20 - поперечины рычагов; 19 – основание

Рисунок 13.16 - Сиденье водителя

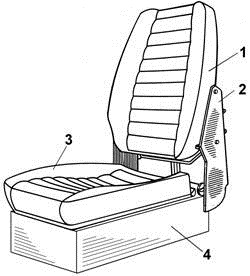

1 - спинка; 2 - боковина сиденья; 3 - подушка; 4 - инструментальный ящик

Рисунок 13. 17 - Сиденье пассажирское

Подрессоривание сиденья водителя осуществляется пластинчатым торсионом, установленным в трубе 7. Один конец торсиона закреплен наглухо, другой соединен с рычагом механизма регулировки жесткости подвески.

При качании рукоятки 2 регулировки происходит или закручивание торсиона для увеличения жесткости подвески, или, наоборот, уменьшение закручивания торсиона. Для этого, сев на сиденье, надо оттянуть рукоятку 2 и повернуть ее вокруг оси так, чтобы виден был знак «+» или «-» соответственно. При движении по неровной дороге колебания сиденья гасит гидравлический телескопический амортизатор 6, установленный за спинкой сиденья и укрепленный одним концом на основании сиденья, а другим - в поперечине остова сиденья. Амортизатор однотрубной конструкции, газонаполненный, неразборный. Проседание сиденья вниз ограничивается резиновыми буферами. Ход подвески сиденья - 88 мм. Подвеска рассчитана на вес водителя 491-1275 Н (50-130 кгс).

Продольное перемещение сиденья водителя осуществляется передвижением верхних направляющих 17 вместе с механизмом подрессоривания и сиденьем по нижним направляющим 11, прикрепленным к полу кабины. Фиксация положения сиденья осуществляется стопором 15, удерживающим сиденье в одном из десяти фиксированных положений. При нажатии на рычаг 16 стопора он выходит из соответствующего паза гребенки 12 и освобождает сиденье. Пружина возвращает стопор в обратное положение. Величина хода сиденья - 135 мм.

Угол наклона спинки сиденья водителя можно регулировать, выбирая одно из трех фиксированных положений спинки: 9°, 14° и 19° от вертикали. Фиксируется положение спинки язычками кронштейнов спинки, которые входят в пазы гребенок на обеих боковинах спинки. При нажатии на рычаг 5 гребенки спинка освобождается и фиксируется в новом положении.

Вентиляция и отопление кабины

Вентиляция кабины естественная, осуществляется за счет использования встречного потока воздуха при движении автомобиля. Для вентиляции можно пользоваться поворотными форточками и опускающимися стеклами дверей кабины, а также имеется специальный вентиляционный люк в крыше.

Отопление кабины (рисунок 13.18) - водяное, от системы охлаждения двигателя, с принудительной подачей воздуха к ветровым стеклам, стеклам дверей, ногам и лицу водителя и пассажиров. Радиатор 8 отопителя помещен в нише панели передка с внешней стороны кабины, а два вентилятора с воздухораспределителями размещены на панели передка с внутренней стороны и закрыты пластмассовым кожухом.

1 - распределитель горячего воздуха; 2 - привод управления отоплением; 3 - сопло обдува ветрового стекла; 4 - шланг обдува бокового стекла; 5 - шланг обдува ветрового стекла;

6 – трос управления левой заслонкой распределителя; 7 - трос управления правой заслонкой распределителя; 8 - радиатор отопителя; 9 - трос крана отопителя; 10 - кран отопителя; 11 - шланг передний подводящий отопителя; 12 - шланг отводящий отопителя; 13 - шланг сливной; 14 - радиатор двигателя; 15 - кран сливной; 16 - труба подводящая отопителя;

17 - шланг средний подводящий отопителя; 18 - патрубок отбора воды; 19 - электродвигатели; 20 - люк вентиляционный

Рисунок 13. 18 - Система отопления и вентиляции кабины

Радиатор отопителя включен в систему охлаждения двигателя.

Нельзя полностью перекрывать кран отопителя при отрицательных температурах окружающего воздуха зимой во избежание замерзания радиатора, а при более низких температурах кран отопителя рекомендуется полностью открыть.

При температуре наружного воздуха до минус 10°С достаточно для отопления кабины встречного напора воздуха, и лишь при очень низких температурах необходимо включать электродвигатели вентиляторов на максимальную частоту (это обеспечивает нормальный температурный режим в кабине и увеличивает срок службы электродвигателей). При эксплуатации автомобиля летом, когда перекрыт кран отопителя, следует перекрыть доступ воздуха через радиатор отопителя в кабину крышкой радиатора.

Грузовая платформа

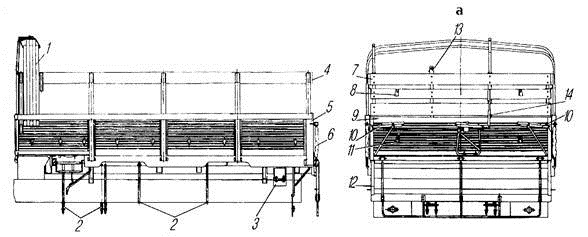

Грузовая платформа автомобиля КамАЗ-43114 предназначена для перевозки грузов и людей.

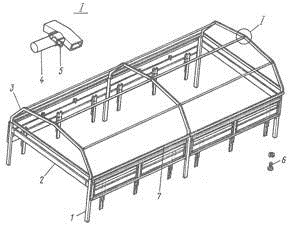

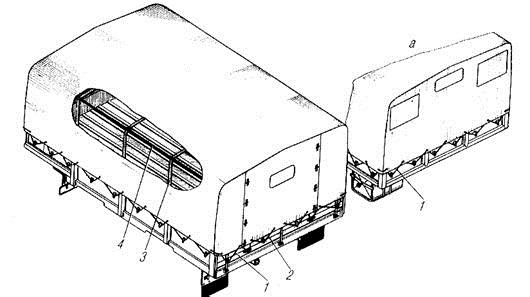

Платформа автомобиля металлическая, бортовая, состоящая из основания, шести бортов и каркаса с тентом (рисунок 13.19).

1 - стойки; 2 - доски бортов; 3 - дуги; 4 - распорки дуг; 5 - булавки; 6 - болт; 7 - распорки стоек

Рисунок 13.19 - Установка каркаса и тента

Запрещается движение автомобиля с установленным на платформу каркасом без тента.

Установку каркаса и тента надо производить в следующем порядке:

- установить стойки 1 каркаса тента в соответствующие гнезда бортов, закрепив задние стойки болтами 6;

- разместить дуги 3 и распорки 7 стоек на пальцы стоек каркаса;

- установить распорки 4 дуг, пристегнув их к опорам булавками 5;

- вставить в гнезда передних и задних стоек доски 2 переднего и заднего бортов;

- надеть на собранный каркас тент, натянув его резиновым шнуром.

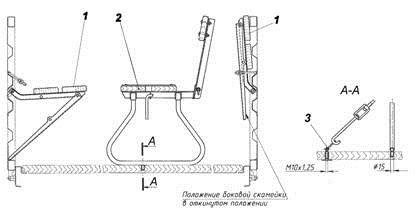

Для перевозки людей платформа автомобиля оборудована тремя продольными рядами сидений (рисунок 13.20).

1 - боковые скамейки; 2 - средние скамейки; 3 - узел крепления растяжки средних скамеек

Рисунок 13.20 - Установка скамеек

Боковые сиденья откидные и крепятся к решетке каркаса тента на петлях. В рабочем положении сиденья фиксируются на ножках, а в не рабочем - фиксируются в решетке каркаса тента с помощью двух щеколд. Среднее сиденье съемное и крепится к основанию платформы двумя стяжками. В нерабочем положении сиденья складываются.

Кузов автомобиля Урал-4320-31

Кабина и ее оборудование

Кабина - рабочее место водителя. В ней размещены органы управления (рисунок 13.21) и контрольно - измерительные приборы (рисунок 13.22). Кроме того, для обеспечения удобств кабина оснащена устройствами, обеспечивающими ее вентиляцию, отопление, очистку и обмыв ветровых стекол от атмосферных осадков и грязи.

1 - выключатель звукового сигнала; 2 - рычаг стояночного тормоза; 3 - рычаг переключения передач; 4 - рукоятка привода наружного люка; 5 - кран включения коробки отбора мощности; 6 - кран включения коробки дополнительного отбора мощности; 7 - розетка переносной лампы; 8 - индикатор засоренности воздушного фильтра; 9 - цепь управления шторкой радиатора; 10 - рычаг крана управления давлением; 11 - переключатель указателей поворота; 12 - колесо рулевое; 13 - щиток приборов; 14 - дефлектор; 15 - рычаг привода заслонки распределителя воздухообогрева; 16 - рычаг привода внутреннего люка; 17 - крышка люка блока предохранителей; 18 - ручка тяги ручного останова двигателя; 19 - рычаг переключения передач раздаточной коробки; 20 - рычаг блокировки дифференциала раздаточной коробки; 21 - педаль управления подачей топлива; 22 - педаль тормоза; 23 - кнопка пневматического крана управления вспомогательным тормозом; 24 - педаль сцепления; 25 – переключатель фар ножной

Рисунок 13.21 - Органы управления

1 - манометр двухстрелочный; 2 - сигнализатор аварийного падения масла; 3 - указатель температуры охлаждающей жидкости; 4 - указатель давления масла; 5 - сигнализатор дальнего света фар; 6 - спидометр; 7 - тахометр; 8 - указатель тока; 9 – сигнализатор резерва топлива; 10 – указатель уровня топлива; 11 - манометр шинный; 12 - выключатель плафона кабины; 13 - выключатель фары- прожектора; 14 - переключатель отопителя кабины; 15 - выключатель фонарей знака автопоезда; 16 - выключатель заднего противотуманного фонаря (со встроенным сигнализатором); 17 - кнопка включения ЭФУ; 18 - включатель световой аварийной сигнализации; 19 - переключатель света фар центральный; 20 - ручка тяги ручного управления подачей топлива; 21, 27 - блоки контрольных ламп правый и левый; 22 - кнопка выключения аккумуляторных батарей; 23 - выключатель стеклоочистителя; 24 - выключатель стартера и приборов; 25 - кнопка насоса омывателя ветрового стекла; 26 – выключатель подсветки приборов реостатный

Рисунок 13.22 - Панель приборов

Кабина автомобиля Урал-4320-31 закрытая, трехместная, цельнометаллическая, с глухим ветровым окном, расположена за двигателем оборудована зеркалами заднего вида с левой и правой стороны и термошумоизоляцией.

Кабина крепится к раме в четырех точках через резиновые подушки. При деформации рамы упругое крепление предохраняет детали кабины от перенапряжения.

Кабина оборудована пневматическим стеклоочистителем, омывателем ветровых стекол и отопителем.

Стеклоочиститель ветровых стекол

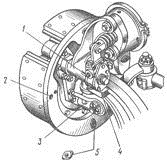

Стеклоочиститель ветровых стекол кабины включен в пневматическую систему автомобиля. Он состоит из пневматического двигателя с золотниковым распределением и механизмом укладки щеток по нижней кромке стекла, двух щеток, тяг и рычагов привода щеток.

Омыватель ветровых стекол

Омыватель ветровых стекол состоит из насоса, бачка с жидкостью объемом 2 л, шлангов, двух распылителей.

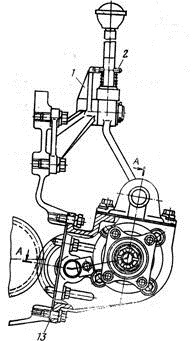

Сиденья кабины

Сиденья водителя и пассажиров раздельные. Положение сиденья водителя можно регулировать, перемещая его вперед или назад. Предел регулирования 110 мм. Рукояткой 2 (рисунок 13.23.), находящейся с левой стороны подставы, сиденье фиксируется в нужном положении.

Сиденье водителя имеет механизм изменения наклона подушки и положения сиденья по высоте с пределом регулирования 80 мм.

1, 3 - винты регулировки сиденья по высоте и наклону; 2 - рукоятка перемещения сиденья вперед или назад; 4 - гайка- барашек регулировки наклона спинки

Рисунок 13.23 - Сиденье водителя

Обогрев кабины осуществляется воздухом, нагретым в отопителе, который включен в систему охлаждения двигателя (рисунок 13.24).

1 - патрубок подачи теплого воздуха для обдува ветровых стекол; 2 - рукоятка привода наружного люка; 3 - распределитель воздухообогрева; 4 - рычаг привода заслонок распределителя воздухообогрева; 5 – рычаг привода внутреннего люка; 6 - электродвигатель с вентилятором в сборе; 7 - крышка люка внутреннего; 8 - радиатор отопителя; 9 - труба водоотводящая из радиатора отопления; 10 - труба водоподводящая; 11 - краник; 12 - крышка люка наружного; 13 – дефлектор

Рисунок 13.24 - Схема действия отопителя и обдува ветрового стекла

В случае использования воды в качестве охлаждающей жидкости при отрицательных температурах кран отопителя следует закрыть перед заправкой системы охлаждения для предупреждения попадания холодной воды в радиатор отопителя и ее замерзания.

Вентилируется кабина через люки системы отопления, проемы поворотных и опускных стекол дверей. При недостаточной естественной вентиляции кабины откройте наружный люк и включите вентилятор.

Грузовая платформа автомобиля Урал-4320-31

Платформа автомобиля цельнометаллическая, с надколесными нишами, с одним откидным задним бортом. Общий вид и элементы крепления платформы показаны на рисунке 13.25.

1 - дуги тента в транспортном положении; 2 - стремянки; 3 - кронштейн крепления платформы к раме автомобиля; 4 - борт боковой надставной; 5 - борт боковой; 6 - цепь запора заднего борта; 7 - борт передний надставной; 8 - кронштейн крепления переднего среднего сиденья;

9 - борт передний; 10 - сиденья боковые платформы; 11 - кронштейны крепления заднего среднего сиденья; 12 - борт задний; 13 - кнопка сигнала водителю; 14 - сиденье среднее платформы; а - вид сзади

Рисунок 13.25 - Крепление платформы на раме

Платформа оборудована сиденьями для перевозки людей, надставными решетками для переднего и боковых бортов и дугами тента с распорками. Среднее сиденье может быть демонтировано и закреплено на переднем борту (рисунок 13.26), боковые сиденья могут складываться для освобождения пространства при перевозке грузов.

1 - сиденье среднее заднее; 2 - ремень крепления; 3 - сиденье среднее переднее; 4 - решетка передняя платформы; 5 - борт передний платформы

Рисунок 13. 26 - Укладка среднего сиденья

Автомобиль комплектуется тентом платформы. Тент в установленном положении показан на рисунке 13.27.

1 - канат крепления тента; 2 - канат крепления полога; 3 - дуга тента; 4 - труба распорная дуг; а - вид спереди

Рисунок 13.27 - Платформа с тентом

13.4 Возможные неисправности и техническое обслуживание кузова

Неисправности кузова, в основном, заключаются в плохом действии запоров бортов платформы, замков дверок кабины и подъемных устройств ветровых стекол. Неисправные механизмы следует разобрать, смазать и при необходимости отремонтировать.

Могут быть повреждены платформа, кабина, оперение; такие повреждения устраняют, заменяя поломанные доски, брусья, выправляя вмятины, заваривая трещины.

Если нарушена герметичность кабины или кузова легкового автомобиля, в них попадают газы от двигателя, вода. В этом случае заменяют или приклеивают уплотнительные прокладки, заваривают трещины, заменяют поврежденные стекла.

Обслуживание кузова заключается в его очистке, мойке, покраске, подтяжке креплений и смазке петель, запоров и шарнирных соединений.

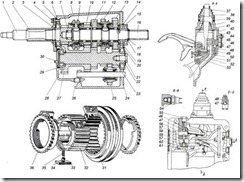

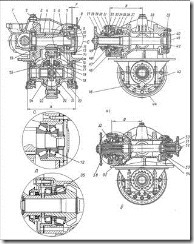

Коробки отбора мощности

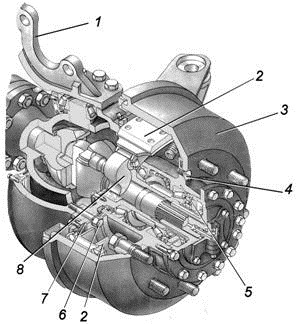

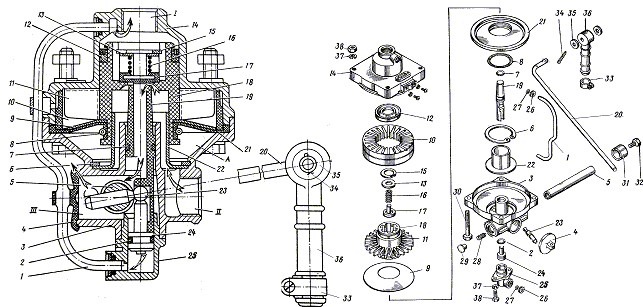

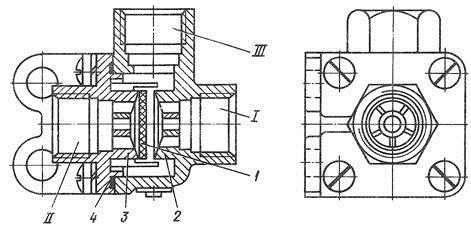

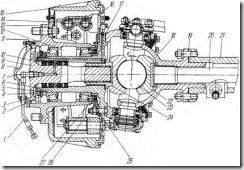

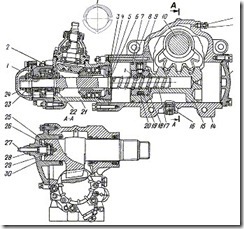

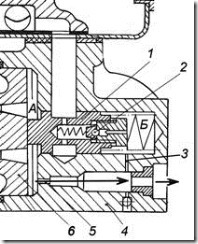

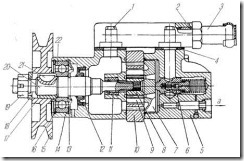

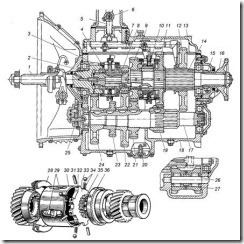

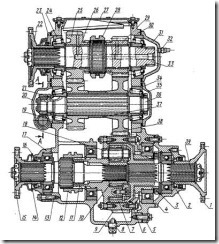

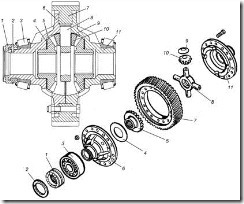

Коробка отбора мощности автомобиля КамАЗ-43114 предназначена для привода лебедки. Коробка отбора мощности односкоростная, установлена на раздаточной коробке. Она состоит из выходного вала 19, установленного на двух шарикоподшипниках. На шлицах выходного вала закреплен фланец с отражателем для присоединения карданного вала привода лебедки. По шлицам переднего конца выходного вала перемещается подвижная муфта 15, включающая отбор мощности и входящая в зацепление со шлицами верхнего вала раздаточной коробки. Стакан подшипников закрыт крышкой, уплотненной прокладкой. Для предотвращения вытекания масла в крышке стакана установлена резиновая манжета с пружиной. Коробка отбора мощности включается пневматическим механизмом диафрагменного типа с дистанционным управлением.

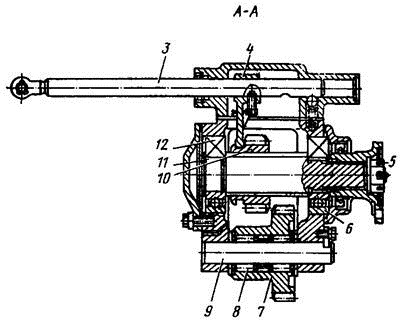

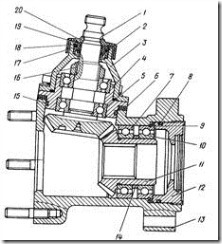

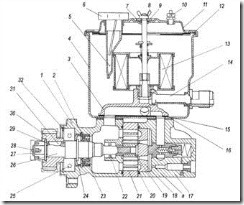

Коробка отбора мощности автомобиля Урал-4320-31 (рисунок 13.28) предназначена для отбора мощности от коробки передач и привода различных агрегатов.Она обеспечивает длительный отбор мощности до 25 кВт (до 35 л. с.).

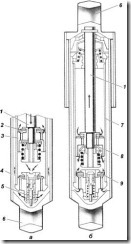

Крепится коробка к фланцу люка коробки передач. Шестерни отбора мощности прямозубые. Ведущая шестерня 7 (рисунок 13.28) свободно вращается на роликоподшипниках 8 на оси 9 и находится в постоянном зацеплении с шестерней заднего хода коробки передач. На выходной вал 11 отбираемая мощность передается подвижной шестерней 10, которая входит в зацепление с ведущей шестерней 7. Управление коробкой отбора мощности осуществляется рычагом, расположенным в кабине справа от водителя.

1 - кронштейн рычага управления; 2 - штифт рычага управления; 3 - шток вилки; 4 - вилка включения отбора мощности; 5 - гайка фланца; 6, 8, 12 - подшипники; 7 - ведущая шестерня; 9 - ось ведущей шестерни; 10 - шестерня выходного вала; 11 - выходной вал; 13 - регулировочные прокладки

Рисунок 13.28 - Коробка отбора мощности

Рычаг фиксируется в нейтральном положении штифтом 2, который упирается в прорезь выступающей части кронштейна 1. Для включения коробки отбора мощности рычаг утапливается до упора и переводится в положение включения отбора.

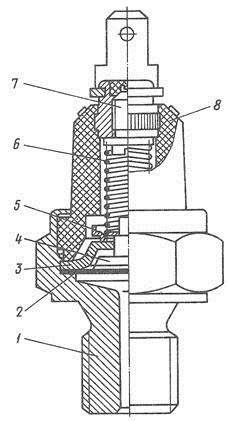

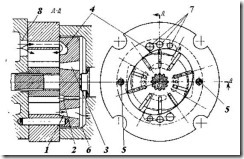

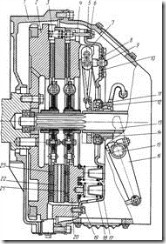

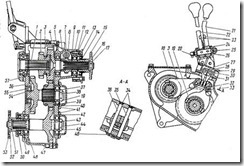

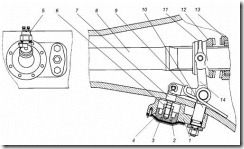

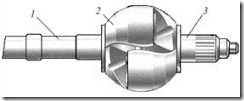

Коробка дополнительного отбора мощности автомобиля Урал-4320-31 служит для привода лебедки. Отбор мощности производится от первичного вала раздаточной коробки через подвижную муфту 1 (рисунок 13.29). Если автомобиль не оборудован лебедкой, то отбираемая мощность может быть использована для привода различных агрегатов в стационарных условиях и в движении. Коробка обеспечивает отбор до 40% максимальной мощности двигателя.

1 - муфта; 2, 4 - шарикоподшипники; 3 - шток включения; 5 - фланец; 6 - манжета; 7 - регулировочный болт; 8 - корпус масляного насоса; 9 - поршень; 10 - цилиндр; 11 - предохранительный клапан; 12 - вал; 13 - корпус коробки

Рисунок 13.29 - Коробка дополнительного отбора мощности

Коробка дополнительного отбора мощности состоит из корпуса 13, в котором на подшипниках установлен вал 12, муфты 1 включения, механизма включения и масляного насоса. При включении муфты мощность от первичного вала раздаточной коробки передается на вал коробки дополнительного отбора мощности. Работа коробки дополнительного отбора мощности возможна при нейтральном положении раздаточной коробки, когда шестерни раздаточной коробки неподвижны и нет разбрызгивания масла.

Для смазки подшипников в корпусе установлен плунжерный масляный насос. Насос состоит из корпуса 8, поршня 9 с нагнетательным клапаном, цилиндра 10 и предохранительного клапана 11. Поршень приводится в действие установленным на валу эксцентриком. Для предотвращения чрезмерного давления с увеличением частоты вращения применен всасывающий клапан дифференциального типа с цилиндрической пружиной. Масло забирается через трубку из масляной ванны раздаточной коробки и из насоса поступает к подшипникам шестерен через каналы, выполненные в валу 12 и в первичном валу раздаточной коробки. Часть масла путем разбрызгивания смазывает подшипники валов.

Включается коробка дополнительного отбора мощности рукояткой 6 (рисунок 13.21), расположенной в кабине. Для предотвращения самопроизвольного включения коробки имеется стопор, фиксирующий рычаг в выключенном положении.

При длительной работе коробки дополнительного отбора мощности не должно наблюдаться повышенного нагрева подшипников первичного вала раздаточной коробки и вала отбора мощности. Такой нагрев свидетельствует о неисправности масляного насоса.

Техническое обслуживание. Если на автомобиле Урал-4320-31 коробка дополнительного отбора мощности включается редко, то при сезонном техническом обслуживании необходимо из коробки слить конденсат. Для этого ее необходимо разобрать, после чего промыть и смазать детали. После установки коробки проверить работу масляного насоса. Проверку работоспособности насоса делают два человека в такой последовательности: установить в нейтральное положение рычаг включения передач раздаточной коробки, отключить лебедку (для чего опустить вниз рычаг на правом лонжероне рамы), затормозить машину стояночным тормозом, вывернуть заглушку в корпусе 13 (рисунок 13.28), пустить двигатель, включить коробку дополнительного отбора мощности и одну из передач в коробке передач. Затем определить исправность насоса, закрыв отверстие под заглушку пальцем. При исправном насосе ощущается пульсация масла в отверстии под заглушку.

Неисправности коробок отбора мощности. При затрудненном включении коробки дополнительного отбора мощности, что возможно из-за заусениц на шлицах ведущего вала и муфты включения или заедания фиксаторов, необходимо зачистить поверхность шлицев, прочистить отверстие под шарик в корпусе фиксатора.

Если не работает масляный насос коробки дополнительного отбора мощности, что возможно при повреждении трубки подвода масла, засорении масляного канала, западании клапана насоса или подсоса воздуха, то необходимо соответственно заменить трубку подвода масла, продуть каналы сжатым воздухом, разобрать коробку и тщательно промыть все детали или устранить подсос воздуха.

Лебедка

Лебедка предназначена для преодоления тяжелых дорожных участков, самовытаскивания, подтягивания автомобилей и прицепов через труднопроходимые участки, поднятия и подтягивания грузов. Она состоит из привода, червячного редуктора, барабана с закрепленным на нем тросом, ленточного тормоза и тросоукладчика.

13.6.1 Лебедка автомобиля КамАЗ-43114

Трос лебедки выдается только назад. Рабочая длина троса лебедки 81,5-83,5 м, максимальное тяговое усилие – 75,5 кН, с применением блока – 150,9 кН.

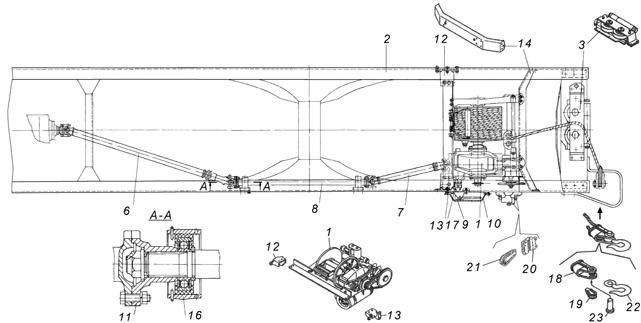

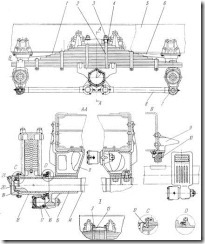

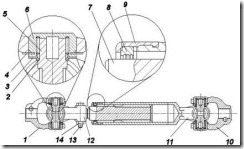

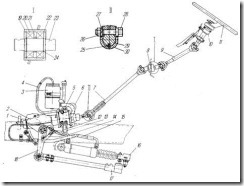

Лебедка установлена на двух поперечинах и двух кронштейнах в задней части рамы автомобиля (рисунок 13.29).

Привод лебедки осуществляется тремя карданными валами 6, 7 и 8 от вала отбора мощности коробки отбора мощности, установленной на раздаточной коробке (рисунок 9.10). Максимально допустимый отбор – 44 кВт (60 л.с.). Отбор мощности возможен как на стоянке, так и при движении автомобиля. На заднем карданном валу для предохранения деталей от перегрузки установлены срезающиеся предохранительные болты. Заменять эти болты на другие категорически запрещено.

Управление приводом лебедки – дистанционное, электропневматическое. Управление осуществляется из кабины при помощи двухпозиционного фиксированного переключателя с встроенной контрольной лампой на панели щитка приборов (рисунок 13. 11) и нефиксированного кнопочного выключателя на панели выключателей. Одновременное их нажатие приводит к включению электромагнитного клапана коробки отбора мощности.

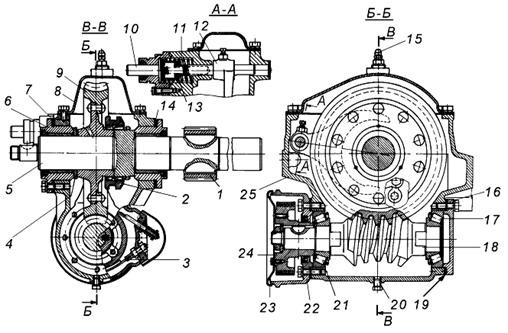

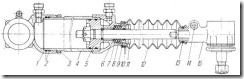

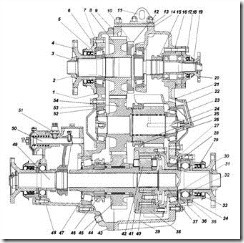

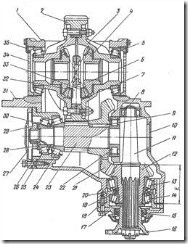

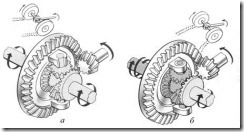

Редуктор лебедки червячного типа с передаточным числом 31 (рисунок 13.31) Он состоит из картера 25, в котором смонтирована червячная пара: глобоидальный червяк 18 – червячное колесо 9. Червяк вращается на двух конических роликовых подшипниках 17 и 21, установленных в расточках картера. Подшипники с одной стороны закрыты глухой крышкой 16, с другой стороны крышкой переднего подшипника 22. Под крышками установлены пакеты регулировочных прокладок 19, с помощью которых создается определенный предварительный натяг в конических подшипниках и корректируется пятно контакта в червячном зацеплении.

Червячное колесо 9 состоит из стальной ступицы и бронзового венца, прикрепленного к ступице заклепками. Колесо установлено на валу барабана 5 свободно с возможностью вращения относительно вала. На ступице червячного колеса выполнен зубчатый венец, такой же зубчатый венец имеется на валу барабана. Они соединяются между собой подвижной муфтой включения 2.

Вал барабана 5 в корпусе редуктора вращается на двух подшипниках скольжения – втулках из бронзы, запрессованных в стаканы 6. Стаканы устанавливаются в корпус и крепятся болтами. Между буртами стаканов и корпусом установлены наборы регулировочных прокладок 7 и 14, с помощью которых устанавливается зазор между ступицей червячного колеса и упорной шайбой 4 в пределах 0,05-0,1 мм, а также с помощью прокладок производится перемещение вала 5 для получения необходимого пятна контакта. Перемещение вала осуществляется после регулировки осевого зазора перекладыванием прокладок из-под одного фланца стакана под другой фланец стакана.

Лебедка оборудована автоматическим тормозом. Барабан тормоза 24 установлен на конце вала червяка на шпонке. На торцевой поверхности барабана крепится отражатель 23. Крышка переднего подшипника 22 одновременно является защитным кожухом и местом крепления ленточного тормоза. К ленте тормоза прикреплены фрикционные накладки, которые охватывают барабан тормоза 24. Один резьбовой конец стержня ленты закреплен неподвижно в нижнем отверстии прилива крышки 22, другой конец подвижно через пружину закреплен в отверстии верхнего прилива крышки. Под действием сил трения самозатягивание ленты происходит только при разматывании троса.

При малой частоте вращения вала червяка усилие торможения незначительно и не препятствует разматыванию троса. В случае среза предохранительных болтов при вращении барабана с повышенной скоростью действие тормоза увеличивается вследствие самозатягивания ленты под действием сил трения и дополняет самоторможение червячной передачи.

1 – лебедка с редуктором, поперечиной и тросоукладчиком в сборе; 2 – лонжерон рамы;

3 – ролики направляющие трос лебедки задние; 6 – вал карданный лебедки передний в сборе; 7 – вал карданный лебедки задний в сборе; 8 – вал карданный промежуточный лебедки в сборе; 9 – рычаг включения редуктора лебедки; 10 – крышка защитная рычага включения редуктора лебедки с основанием и осью; 11 – фланец промежуточного карданного вала лебедки; 12 – кронштейн передний поперечины правый; 13 – кронштейн передний поперечины левый; 14 – поперечина установки лебедки задняя; 16 – кронштейн опоры; 17 – муфта защитная штока вилки включения редуктора лебедки; 18 – коуш троса лебедки; 19 – клин коуша троса лебедки; 20 – кронштейн клиновой задела троса лебедки; 21 – клин кронштейна заделки троса лебедки; 22 – крюк троса лебедки; 23 – палец крюка троса лебедки

Рисунок 13.30 - Установка лебедки

1 – шлицевая втулка; 2 – муфта включения; 3 – лента тормозного механизма; 4 – упорная шайба; 5 – вал барабана; 6 – стакан; 7, 14, 19 – прокладки; 8 – крышка картера; 9 – червячное колесо; 10 – упорный палец штока; 11 – шток вилки; 12 – вилка включения; 13 – стакан штока; 15 – клапан предохранительный; 16 – крышка заднего подшипника; 17, 21 – подшипники;

18 – червяк редуктора; 20 – пробка; 22 – крышка переднего подшипника; 23 – отражатель барабана; 24 – барабан тормозного механизма; 25 – картер редуктора лебедки

Рисунок 13.31 - Редуктор лебедки

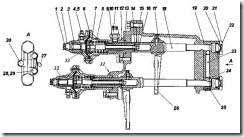

Тросоукладчик с цепным приводом обеспечивает равномерную и плотную укладку троса на барабан. Подвижный корпус имеет проушину, в отверстие которой проходит направляющий стержень 14 (рисунок 13.32). К нижней части подвижного корпуса прикреплена крышка сухаря 3, в расточке которой вставлена ось сухаря 4 с возможностью вращения. Верхняя, специально спрофилированная головка сухаря входит в паз ходового винта 13.

1 – ролики; 2 – корпус тросоукладчика; 3 – крышка сухаря; 4 – сухарь; 5 – ось ролика;

6 – гайка; 7 – звездочка; 8 – крышка корпуса; 9 – шариковый подшипник; 10 – корпус привода; 11 – масленка; 12 – уплотнительное кольцо; 13 – ходовой винт; 14 – направляющая;

15 – труба; 16 – заглушка; 17 – траверса

Рисунок 13.32 - Тросоукладчик лебедки

При вращении ходового винта сухарь перемещается в пазу винта и вместе с собой перемещает подвижный корпус тросоукладчика 2. В крайних положениях сухарь переходит по переходному пазу с правой нарезки на левую и обратно. Ход подвижного корпуса тросоукладчика согласован с вращением барабана таким образом, что за каждый оборот барабана каретка перемещается на один шаг витка троса.

Трос лебедки закреплен на крюке 22 клиновым зажимом (рисунок 13.32), что позволяет снять крюк, выбив клин, и выдать трос назад. На правом лонжероне рамы установлен клин 19, который служит для закрепления троса при самовытаскивании автомобиля с помощью блока.

Вал барабана лебедки отключается от редуктора поворотом рычага 9, вследствие чего муфта включения выходит из зацепления с червячным колесом редуктора.

Лебедка автомобиля Урал-4320-31

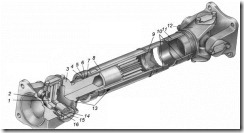

На автомобиле Урал-4320-31 рабочая длина троса лебедки 65 м, диаметр 175 мм. Максимальное тяговое усилие на тросе ограничивается предохранительным штифтом 2 (рисунок 13.33), установленным на переднем карданном валу привода лебедки. Предохранительный штифт срезается при усилии на тросе 70-90 кН (7000-9000 кгс). Для увеличения тягового усилия или изменения его направления к автомобилю придается блок лебедки.

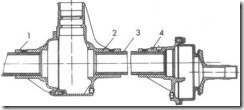

1 – вилка карданного шарнира; 2 штифт предохранительный; 3 – вал карданный; 4 – крышка игольчатого подшипника; 5 – пластина стопорная; 6 – крестовина; 7 – вилка скользящая; 8 – кольца уплотнительные

Рисунок 13.33 - Вал карданный передний привода лебедки

Лебедка установлена на специальной поперечине и двух кронштейнах, укрепленных в задней части рамы автомобиля. Трос укреплен на барабане скобой. Выдача троса осуществляется только назад.

Привод лебедки осуществляется от раздаточной коробки через дополнительную коробку отбора мощности и три карданных вала. Передний и задний карданные валы имеют подвижные шлицевые соединения, обеспечивающие компенсацию неточностей при монтаже. Промежуточный карданный вал установлен на двух опорах одинаковой конструкции.

Механизм редуктора лебедки оснащен автоматическим ленточным тормозом. Конструкция механизма редуктора лебедки и автоматического ленточного тормоза имеет схожую конструкцию с применяемой на автомобилях КамАЗ (пп. 13.6.1).

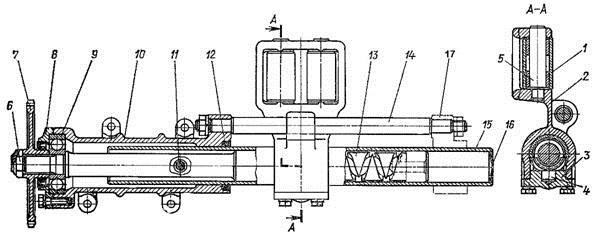

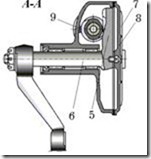

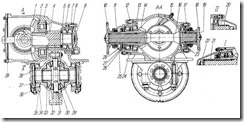

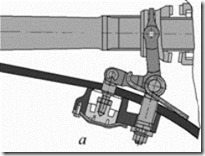

Тросоукладчик (рисунок 13.34) обеспечивает правильную укладку на барабане троса при углах отклонения его от оси автомобиля, не превышающих 15°. Корпус 15 держателя направляющих роликов укладывает трос вдоль барабана, совершая возвратно-поступательное движение вдоль ходового винта 4 по двум направляющим валикам 5. Ходовой винт с левой и правой нарезками, установленный на двух подшипниках, приводится во вращение цепной передачей от вала барабана через ведущую 9 и ведомую 6 звездочки. Осевое усилие ходового винта передается на корпус держателя направляющих роликов через сухарь 13, Он установлен в корпусе держателя направляющих роликов и зафиксирован крышкой 14. Направляющие ролики 12 установлены на полиамидных втулках 11 и вращаются на пальцах 10, которые зафиксированы стопорной пластиной 3.

1 - поперечина лебедки; 2, 8 - регулировочные прокладки для натяжения цепи; 3 - стопорная пластина; 4 - ходовой винт; 5 - направляющие валики; 6,9 - ведомая и ведущая звездочки;

7 - цепь; 10 - палец направляющего ролика; 11 - втулка; 12 - направляющий ролик; 13 - сухарь ходового винта; 14 - опорная крышка сухаря; 15 - корпус держателя направляющих роликов

Рисунок 13.34 - Тросоукладчик лебедки

Правила пользования лебедками

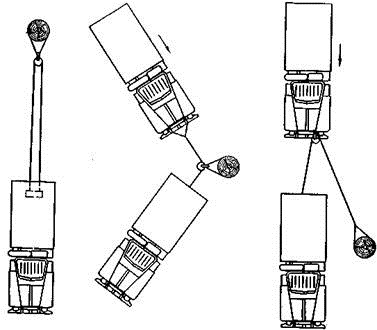

Для увеличения тягового усилия на крюке троса и для расширения функциональных возможностей использования лебедки, к автомобилю прикладывается переносной блок полиспаст (рисунок 13.35).

а) б) в)

а - увеличение силы тяги при самовытаскивании; б - изменение направления силы тяги при вытаскивании автомобиля; в - увеличение силы тяги при вытаскивании автомобиля

Рисунок 13.35 - Пользование блоком лебедки автомобиля Урал-4320-31

Пользуясь лебедкой, необходимо соблюдать следующие правила:

- разматывать трос надо вручную, отключив вал барабана лебедки (допускается принудительное разматывание троса, но при этом его слабину надо выбирать вручную);

- перед началом подтягивания на барабане должно быть не менее четырех витков троса;

- угол отклонения троса от оси автомобиля при подтягивании не должен превышать 15°;

- при подтягивании следует плавно увеличивать частоту вращения коленчатого вала двигателя. Резкое увеличение частоты вращения не увеличивает тягового усилия на тросе, но может вызвать срез предохранительного штифта (предохранительных болтов);

- в случае среза предохранительного штифта (предохранительных болтов) во избежание задира карданного вала в вилке необходимо немедленно остановить лебедку, выключив сцепление и установив нейтраль в коробке передач;

- запрещается использовать вместо предохранительного штифта болты или другие детали;

- во избежание перегрева редуктора не разрешается подтягивание троса на полную длину более трех раз подряд с максимальной или близкой к ней нагрузкой;

- нельзя использовать трос лебедки для буксировки автомобиля;

- при движении автомобиля трос лебедки должен быть туго намотан на барабан.

Для включения лебедки автомобиля КамАЗ-43114 необходимо выключить сцепление, установить переключатель раздаточной коробки в нейтральное положение, а переключатель лебедки в положение «Включено» и опустить педаль сцепления. Для наматывания троса на барабан включить первую передачу в коробке передач. В случае принудительного разматывания троса следует включать передачу заднего хода.

Для включения лебедки автомобиля Урал-4320-31 необходимо установить рычаги раздаточной коробки и коробки передач в нейтральное положение. Для принудительной выдачи троса, пользуясь ключом на 30 мм, поставить рычаг подвижной муфты в верхнее (включенное) положение. Для ручной размотки троса рычаг подвижной муфты должен находиться в нижнем (выключенном) положении. Включить коробку отбора мощности, первую или вторую передачу в коробке передач и выдать трос на необходимую длину. Включить передачу заднего хода для подтягивания груза; при самовытаскивании автомобиля включить пониженную передачу в раздаточной коробке и передачу заднего хода в коробке передач.

Производя самовытаскивание автомобиля, следует размотать трос, зацепить его за дерево или столб, включить лебедку и первую передачу в коробке передач. С целью повышения эффективности самовытаскивания при выдаче троса вперед допускается включать первую (понижающую) передачу в раздаточной коробке, предварительно заблокировав межосевой дифференциал. При самовытаскивании назад с применением блока необходимо выбить клин, освободить трос от крюка и закрепить его клином на правом лонжероне рамы.

Закончив пользование лебедкой, зацепить крюк троса за левый буксирный крюк, включить лебедку, первую передачу в коробке передач и натянуть трос.

Техническое обслуживание лебедки заключается в регулярной смазке, проверке качества уплотнений и состояния троса. Трос протирать и смазывать жидким маслом. Уровень масла в редукторе лебедки проверять через закрываемое пробкой контрольное отверстие на картере редуктора. При сезонном обслуживании заменять масло в редукторе. Периодически очищать от грязи лебедку и смазывать ходовой винт и цепь тросоукладчика, проверять все крепления лебедки. Перед пользованием лебедкой проверить крепление троса в коуше и состояние крюка блока лебедки.

Регулировка механизма лебедки в процессе эксплуатации.

При эксплуатации лебедки проводится регулировка подшипников червяка и вала червячного колеса, тормоза и натяжения цепи тросоукладчика. Подшипники редуктора регулируют при появлении в них осевых зазоров, а также при установке новой червячной пары. Регулировать подшипники необходимо в том случае, если затяжка болтов крышек подшипников не устранила осевого зазора. Подшипники должны быть отрегулированы с предварительным натягом. Крутящий момент для проворачивания вала червяка в подшипниках 17, 21 (рисунок 13.33) должен быть 1-2,5 Н×м (0,1-0,25 кгс×м). Если вал вращается слишком свободно или имеет осевой зазор, удалить часть прокладок 19 равной толщины из-под передней и задней крышек подшипников. Если для вращения вала требуется приложить крутящий момент более 2,5 Н×м (0,25 кгс×м), то под крышки необходимо добавить прокладки равной толщины. При проверке момента вращения вала червяка болты крепления крышек должны быть затянуты до отказа. Количество прокладок под задней и передней крышками после регулировки должно быть приблизительно одинаковым, что облегчает последующую регулировку зацепления червячной пары.

Конические подшипники вала червячного колеса лебедки автомобиля Урал-4320-31 следует регулировать изменением количества прокладок под фланцами крышек. Проверить предварительный натяг подшипников вала червячного колеса в зацеплении с червяком. Крутящий момент для проворачивания вала червячного колеса в подшипниках должен быть 3-6 Н×м (0,3-0,6 кгс×м). После окончательной регулировки подшипников нужно отрегулировать червячную пару. Тормоз регулировать при работающем на передаче заднего хода в приводе и выключенной подвижной муфте 2 барабана. Если в течение 1-3 мин тормоз нагревается выше температуры, которую может выдержать рука, гайку и контргайку крепления ленты отвернуть на два-три оборота.

Натяжение цепи тросоукладчика регулируется прокладками 2 и 8 (рисунок 13.35). Провисание нижней ветви должно быть 3-10 мм.

Возможные неисправности лебедки:

1) тросоукладчик не обеспечивает укладку троса на барабане. Это возможно вследствие разрыва цепи, поломки сухаря, разрушения витков ходового винта. При ремонте необходимо заменить поломанные детали;

2) срезался предохранительный штифт на кардане привода лебедки. Необходимо поставить новый штифт и уменьшить нагрузку на трос лебедки путем применения блоков.

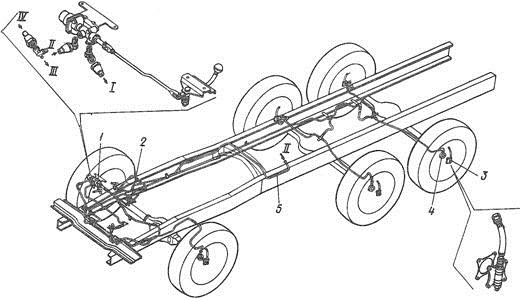

Централизованная система регулирования давления воздуха в шинах

Централизованная система регулирования давления воздуха в шинах предназначена для повышения проходимости автомобиля на тяжелых участках пути за счет снижения давления воздуха в шинах; в случае незначительного повреждения камер она позволит продолжать движение без замены колеса при условии восполнения утечки воздуха из поврежденной шины компрессором.

Управление системой осуществляется из кабины, что позволяет водителю постоянно контролировать давление в шинах по манометру, расположенному на щитке приборов, и поддерживать его в пределах нормы.

Централизованная система регулирования давления воздуха в шинах автомобиля КамАЗ-43114

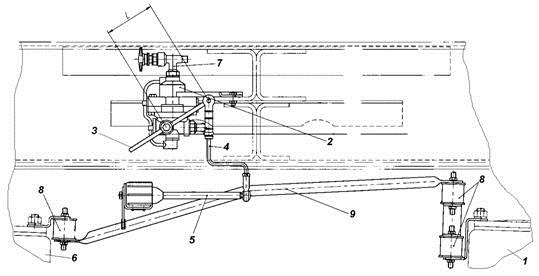

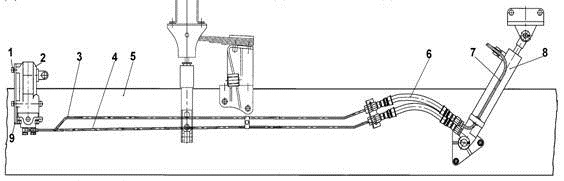

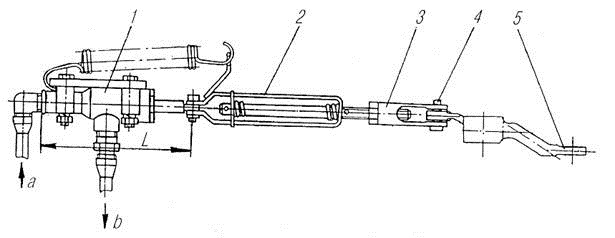

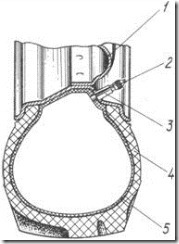

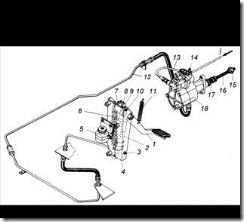

Система (рисунок 13.36) состоит из питающего контура пневмосистемы автомобиля, крана управления давлением 1 с клапаном-ограничителем, шинных кранов 3, блока сальников подвода воздуха в цапфе 4, трубопроводов и воздушного баллона.

1 – кран управления давлением; 2 – рычаг крана управления давлением; 3 – шинный кран;

4 – головка подвода воздуха; 5 – трубка подвода воздуха; I – вывод в окружающую среду;

II – подвод воздуха от тройного защитного клапана; III – вывод к мано метру; IV – вывод в систему

Рисунок 13.36 - Система регулировки давления воздуха в шинах

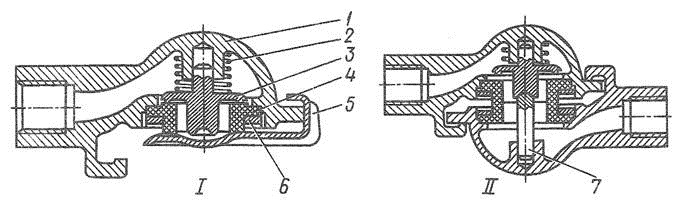

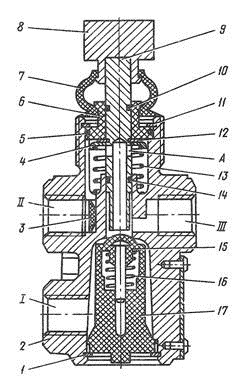

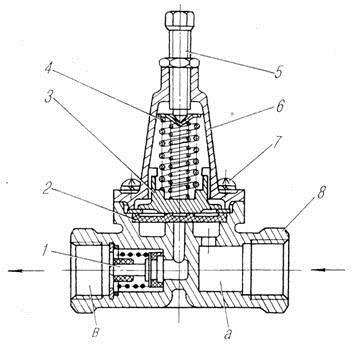

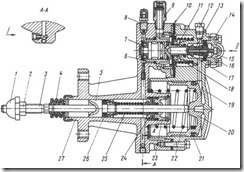

Кран управления давлением воздуха в шинах золотникового типа (рисунок 13.37). Золотник 12 перемещается в корпусе и уплотняется манжетами 9. Находящееся на нем упорное кольцо ограничивает крайние пределы хода. Золотник через штифты соединен с тягой рычага крана, который имеет три положения. Левое положение соответствует «накачке» шин, среднее – «нейтральное», правое – «выпуску» воздуха из шин в атмосферу.

1 – упорная шайба; 2 – пружина клапана-ограничителя; 3 – направляющий стакан;

4 – крышка клапана-ограничителя; 5 – диафрагма клапана-ограничителя; 6 – корпус крана;

7 – распорное кольцо манжеты; 8 – втулка крана; 9 – манжета крана; 10 – направляющая золотника; 11 – уплотнительное кольцо; 12 – золотник крана в сборе; 13 – регулировочный болт; I – от общей пневмосистемы; II – в шины; III – в окружающую среду

Рисунок 13.37 - Кран управления давлением воздуха в шинах

Клапан ограничителя ограничивает падение давления в пневмосистеме ниже 550 кПа (5,5 кгс/см2). Если оно поднимается выше указанной величины, диафрагма клапана 5, преодолевая сопротивление пружины 2, пропускает воздух к золотнику управления давлением. По снижении давления в общей пневмосистеме до 550 кПа (5,5 кгс/см2) система централизованного регулирования давления воздуха в шинах отключается.

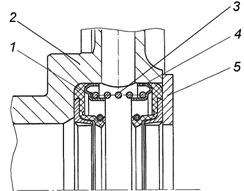

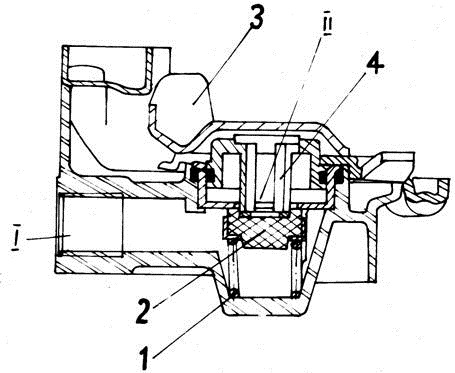

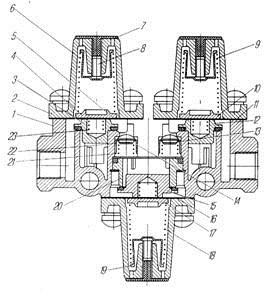

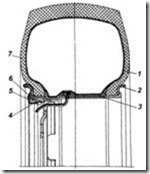

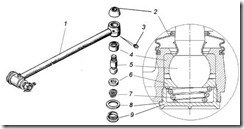

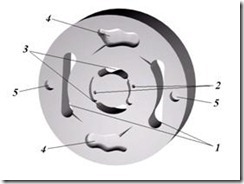

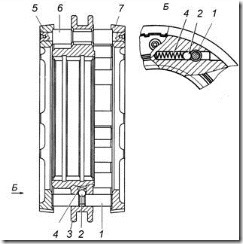

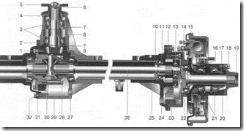

Блоки уплотнений (рисунок 13.38), установленные в цапфах 2, состоят из двух манжет 1 с распорной пружиной 3 и опорным кольцом 4, обеспечивают герметичность подвижного соединения.

1 – манжета; 2 – цапфа; 3 – пружина распорная; 4 – кольцо опорное; 5 – кольцо цапфы

Рисунок 13.38 - Блок уплотнений СРДВШ

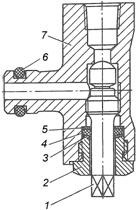

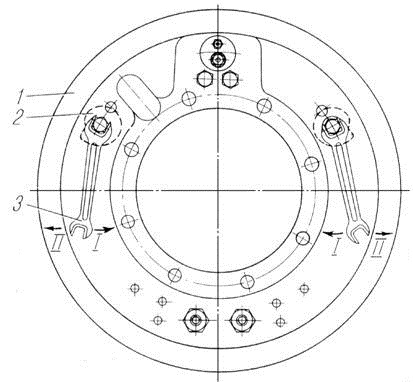

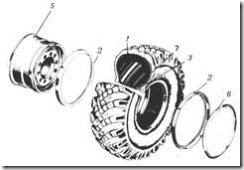

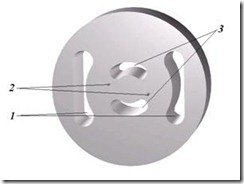

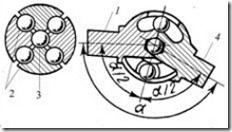

Шинный кран (рисунок 13.39) установлен на полуоси каждого колеса. Кран предназначен для отключения шин от системы регулировки давления воздуха при длительной стоянке автомобиля и при выходе из строя манжет головки подвода воздуха. В корпусе 7 крана перемещается по резьбе пробка 1, на наружном конце которой имеется квадратная головка под ключ. Пробка уплотнена резиновым кольцом 4 с шайбами 3 и 5 и поджата гайкой 2. В гнезде полуоси корпус крана уплотнен резиновым кольцом 6.

1 – пробка крана; 2 – гайка; 3, 5 – шайбы; 4, 6 – уплотнительные кольца; 7 – корпус крана

Рисунок 13.39 - Шинный кран

Воздух в полость между манжетами поступает через штуцер. Из полости по каналу в полуоси он проходит к крану запора воздуха и далее по соединительному шлангу в шину колеса.

Правила пользования системой регулирования давления в шинах отражены в пп. 13.7.3.

Централизованная система регулирования давления воздуха в шинах автомобиля Урал-4320-31

Система состоит из питающего контура пневмосистемы автомобиля, крана управления давлением с клапаном-ограничителем, шинных кранов, блока сальников подвода воздуха в кожухе полуоси, трубопроводов и воздушного баллона.

По компоновке и общему устройству централизованная система регулирования давления воздуха в шинах схожа с рассмотренной выше. Отличия состоят в том, что клапан-ограничитель, служащий для отключения системы накачки при падении давления воздуха в пневмосистеме автомобиля, отрегулирован на давление 6 кгс/см2. Блоки уплотнений, установленные на полуосях, состоят из четырех сальников каждый.

Шинный кран пробкового типа установлен на ободе колеса и соединен с каналом в полуоси при помощи шланга.

Воздух в полость между манжетами поступает через штуцер. Из полости по каналу в полуоси он проходи к соединительному шлангу, далее в шинный кран и через него попадает в шину колеса.

Правила пользования централизованной системой регулирования давления воздуха в шинах

Во время движения шинные краны должны быть полностью открыты, а на длительных стоянках во избежание утечки воздуха через неплотности трубопроводов - закрыты. Давление воздуха в шинах определяется по манометру при нейтральном положении рычага крана управления давлением и открытых колесных кранах. Если при этом наблюдается падение давления, то, закрыв все краны, а затем открывая их поочередно, можно определить, в какой шине происходит утечка воздуха.

При температуре ниже минус 40°С шинные краны открывать через 15 мин после начала движения.

Запрещается переводить рукоятку крана управления давлением в положение, соответствующее накачке воздуха в шины, при закрытых шинных кранах запора воздуха во избежание повреждения шинного манометра.

Давление в шинах и скорость движения следует устанавливать в соответствии с характером дорожного покрытия. При движении по хорошему шоссе с асфальтобетонным покрытием с номинальной нагрузкой давление в шинах должно составлять для автомобиля Урал-4320-31 – 320 кПа (3,2 кгс/см2), КамАЗ-43114 – 300 кПа (3,0 кгс/см2). При перевозке людей и грузов массой не более 3000 кг для автомобиля Урал-4320-31 – 220 кПа (2,2 кгс/см2). При движении по булыжному, щебеночному, гравийному и разбитому асфальтовому шоссе, укатанным грунтовым и снежным дорогам давление в шинах следует снижать до 250 кПа (2,5 кгс/см2). Скорость при этом должна быть не более 60 км/ч.

Для преодоления труднопроходимых участков следует установить давление воздуха в шинах и скорость движения в соответствии с указаниями таблице 13.1.

Таблица 13.1

Вид дороги

Допустимое давление

Максимальная

скорость,

км/ч

Урал

КамАЗ

Переувлажненная равнина,

0,5-0,75

0,8

10

Сыпучий песок, влажная пашня, снежная целина

0,75-1,4

1,0-1,5

20

Размокшие грунтовые дороги, рыхлый грунт

1,4-1,5

1,4-1,5

20

Дороги всех типов

От 1,5-2,0 до 3,2

От 1,1 до 2,0

30

Наметы, короткие подъемы, небольшие сугробы следует преодолевать с разгона. При необходимости выполнения поворотов делать их плавно, на больших радиусах, не снижая скорости движения. По заболоченному участку двигаться без остановок и крутых поворотов, не допуская пробуксовки колес.

После преодоления труднопроходимого участка пути автомобиль остановить для поднятия давления воздуха в шинах до 150 кПа (1,5 кгс/см2). Дальнейшее увеличение давления допускается при движении автомобиля.

Техническое обслуживание и неисправности системы регулирования давления воздуха в шинах

Техническое обслуживание системы регулирования давления воздуха в шинах. Особое внимание следует обращать на герметичность трубопроводов и гибких шлангов, где больше всего вероятность повреждения и ослабления креплений в соединениях. Место значительной утечки воздуха определяют на слух, а место малой утечки – смачиванием мыльной эмульсией.

Периодически следует продувать воздухопроводы системы и сливать конденсат из воздушных баллонов. В зимнее время конденсат сливать ежедневно.

Перед заменой смазки в блоках манжет подвода воздуха продуйте все трубопроводы, шланги и каналы, поочередно вынимая полуоси и устанавливая рычаг крана управления давлением в положение «Накачка». При этом все шинные краны должны быть закрыты.

Неисправности системы регулирования давления воздуха в шинах.

Если туго перемещается золотник крана управления давлением или есть утечка воздуха через кран, необходимо снять его, разобрать, промыть, смазать и собрать. Поврежденные сальники заменить.

Сальники системы регулирования давления воздуха в шинах при повреждении и износе рабочих кромок заменить. Снимать их следует с помощью съемника. При установке сальников необходимо смазать их трущиеся поверхности. Кроме того, на автомобиле Урал-4320-31 необходимо заложить смазку в полости между первым и вторым, а также между третьим и четвертым сальниками. Полость между вторым и третьим сальниками смазкой не заполнять.

При наличии утечки воздуха найти место утечки и подтянуть трубопровод. Если компрессор не компенсирует падения давления воздуха в шинах вследствие повреждения воздухопроводов, то необходимо накачать шины до нормы с помощью шланга отбора воздуха и закрыть шинные краны. При повреждении шинных кранов систему регулирования давления отсоединить от шин, а в вентили всех колес установить золотники и закрыть их колпачками.

Система герметизации автомобиля Урал-4320-31

Система герметизации автомобиля Урал-4320-31 предназначена для обеспечения надежности работы агрегатов и систем автомобиля, подвергающихся воздействию воды при преодолении бродов.

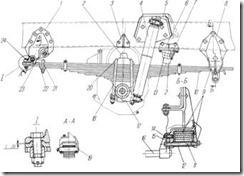

Такие узлы и агрегаты, как коробка передач, раздаточная коробка, сцепление, редукторы мостов, поворотные кулаки, цилиндр гидроподъемника, лебедка, пневмоусилители, главные тормозные цилиндры, тормозной кран предохранены от попадания воды уплотнительными прокладками и соединительными болтами на уплотнительной пасте. Для поддержания постоянного давления во внутренних полостях, а также топливных баках эти агрегаты соединены с атмосферой системой трубопроводов через выводные трубки (рисунок 13.40).

1 - гибкий шланг гидроподъемника; выводные трубки: 2 - пневмоусилителей; 3 - топливных баков; 4 - системы; 9 - мостов; 11 - тормозного крана; 12 - бачка для тормозной жидкости; трубки: 5 - к дополнительному топливному баку; 6 - от тройника к лебедке; 7 - от среднего к заднему мосту; 8 - от тройника к среднему мосту; 10 - от раздаточной коробки к переходнику; 13 - к картеру сцепления; 14 - к переднему мосту; 15 - от коробки передач к картеру сцепления

Рисунок 13.40 - Система герметизации

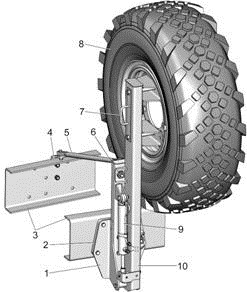

Кронштейн для крепления запасного колеса

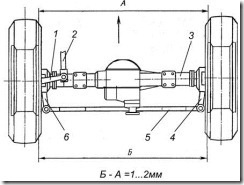

Запасное колесо устанавливается на неподвижном (ЗИЛ-4334) или на откидном (на автомобилях КамАЗ-43114, Урал-4320-31, УАЗ-3151) кронштейне рамы. На тяжелых грузовых автомобилях они обычно устанавливаются на откидных кронштейнах за кабиной, оснащенных устройствами для облегчения подъема. Так, автомобили КамАЗ-43114 оснащены гидравлическим подъемником запасного колеса, автомобили Урал-4320-31 могут быть оснащены механическим либо гидравлическим подъемником.

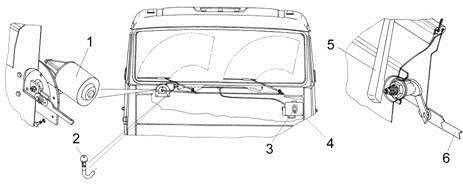

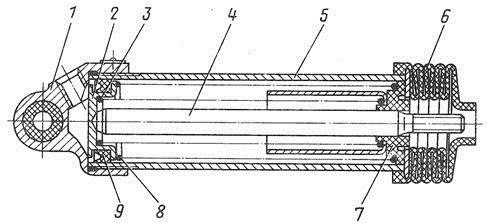

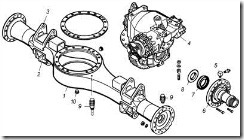

Механизм опускания и подъема запасного колеса автомобиля КамАЗ-43114

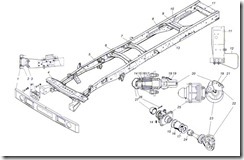

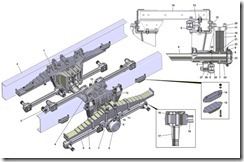

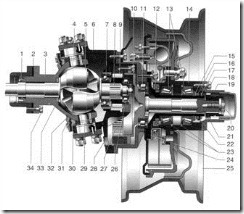

Механизм опускания и подъема запасного колеса установлен за кабиной и имеет гидравлический привод (рисунок 13.41). На правом лонжероне рамы неподвижно закреплена стойка 1, которая от раскачивания фиксируется растяжкой 5 к кронштейну 4 на левом лонжероне рамы. К стойке 1 шарнирно внизу приреплена откидная стойка 10, которая непосредственно при помощи силового гидроцилиндра 9 поднимает и опускает запасное колесо. Запасное колесо фиксируется на откидной стойке 10 при помощи пластины 7 с болтами. В транспортном положении откидная стойка 10 крепится к стойке 6 фиксирующей гайкой. Для подъема и опускания запасного колеса применяется один общий насос с подъемником кабины, установленный на правом крыле кабины. Силовой гидроцилиндр 9 по своему устройству аналогичен силовому гидроцилиндру механизма подъема и опускания кабины.

1 – стойка; 2 – пластина; 3 – лонжероны рамы; 4 – кронштейн стяжки; 5 – стяжка; 6 – фиксирующая гайка откидной стойки; 7 – пластина с болтами крепления колеса; 8 – колесо;

9 – гидроцилиндр; 10 – стойка откидная

Рисунок 13.41 - Держатель запасного колеса

Для опускания запасного колеса необходимо предварительно отвернуть гайку 6 крепления откидной стойки 10 к стойке 1, установить рукоятки золотников насоса в положение «Опускание колеса», опустить колесо на откидной стойке и снять его, удалив предварительно пластину с болтами 7.

Для подъема запасного колеса нужно закрепить его на откидной стойке 10 (рисунок 13.41) пластиной с болтами 7, качая рукоятку насоса монтажной лопаткой при положении рукояток золотников насоса «Подъем колеса», поднять колесо и закрепить откидную стойку 10 к стойке 1 гайкой 6.

Механизм опускания и подъема запасного колеса автомобиля Урал-4320-31

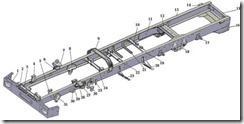

Держатель запасного колеса установлен справа за кабиной. На удлиненных шасси под установку кузова фургона держатель размещен на левом лонжероне сзади автомобиля. Конструкция держателя с гидравлическим подъемником показана на рисунке 13.42.

1- откидной кронштейн; 2 и 11 – стяжки; 3 – основание держателя; 4 – прокладка бруса основания; 5 – брус основания; 6 – силовой гидроцилиндр; 7- скоба гидроподъемника; 8 – стремянка; 9 – захват защелки; 10 – рукоятка защелки

Рисунок 13.42 - Держатель запасного колеса

Гидравлический подъемник запасного колеса одностороннего действия.

Кран управления гидроподъемником, установленный на правом лонжероне рамы, позволяет подавать масло либо в усилительный механизм руля, либо к гидроподъемнику запасного колеса. Кран имеет пружину для возврата пробки в начальное положение и предохранительный клапан, отрегулированный на срабатывание при давлении 55-60 кгс/см2.

Чтобы опустить запасное колесо, необходимо отцепить стяжки 2 и при помощи рукоятки защелки 10 вывести ее из зацепления. Колесо опускается независимо от работы насоса под действием собственной массы.

Для подъема запасного колеса необходимо зафиксировать его на откидном кронштейне 1; пустить двигатель; перевести рукоятку управления краном в рабочее положение (на себя) и удерживать ее в этом положении до срабатывания защелки откидного кронштейна. После подъема запасного колеса зафиксировать его стяжками 2.

Автомобиль Урал-4320-31 может быть оснащен держателем запасного колеса с механической лебедкой (рисунок 13.43).

1 – трос лебедки; 2 – червячная лебедка; 3 – рукоятка лебедки; 4 – брус основания; 5 – прокладка бруса основания; 6 – основание держателя; 7 – стремянка; 8 – откидной кронштейн;

9 – стяжки; 10 – фиксирующая шайба; 11 – фиксирующий болт

Рисунок 13.43 - Держатель запасного колеса

Подъем и опускание запасного колеса осуществляется мускульной силой водителя, который вращает рукоятку лебедки 3. Фиксируется колесо в транспортном положении стяжками 9, после чего необходимо ослабить натяжение троса лебедки 1.

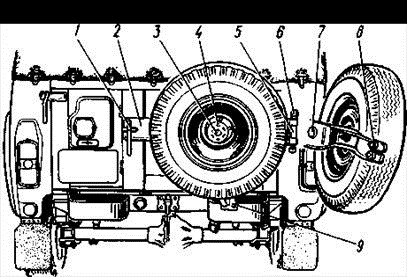

Крепление запасного колеса автомобиля УАЗ-3151

Запасное колесо крепится к откидному кронштейну 2 (рисунок 13.44) болтом 3 с шайбой 4 и поддерживается опорой 9.

Для открытия заднего борта откидной кронштейн вместе с запасным колесом отводится вправо на 90°.

Инструмент и принадлежности

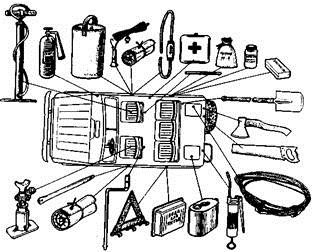

Каждый выпускаемый на заводе автомобиль снабжается комплектом обязательной поставки, в который входят запасные части, водительский инструмент и принадлежности (рисунок 13.45), индивидуальный комплект запчастей.

1 - запор откидного кронштейна; 2 - откидной кронштейн, 3 - болт; 4 – прижимная шайба;

5 - неподвижная петля; 6 - ось откидного кронштейна; 7, 8 - буферы; 9 – опора

Рисунок 13.44 - Крепление запасного колеса

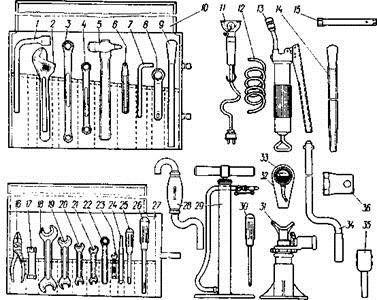

13.10.1 Инструмент и принадлежности автомобиля УАЗ-3151

Размещение на автомобиле инструмента, принадлежностей и запасных частей показано на рисунке 13.46. Крупногабаритный инструмент и принадлежности закрепляются в кузове в транспортном положении с помощью откидных хомутов с гайками-барашками или пружинных захватов.

1 - ключ специальный «22» для гаек колес; 2 - ключ гаечный разводной «36»; 3 - ключ накидной «19х22»; 4 - ключ накидной «17х19»; 5 - молоток; 6 - зубило; 7 - ключ «10» маслоналивных и маслосливных пробок; 8 - ключ накидной опорных пальцев колодок тормоза;

9 - лопата-вороток; 10 - сумка инструментальная большая; 11 - лампа переносная; 12 - шланг для прокачки гидротормозов; 13 - шприц рычажно-плунжерный; 14 - лопатка для монтажа шин большая; 15* - ключ «8х10» трубчатый; 16 - плоскогубцы переставные; 17 - ключ «21х22» для свечей зажигания; 18 - ключ «19х22»; 19 - ключ «14х17»; 20 - ключ «11х13»;

21 - ключ «10х12», 22 - ключ накидной «14»; 23 - щупы для приборов зажигания; 24 - бородок; 25 - отвертка 175х0,7; 26 - отвертка 250х1,4; 27 - сумка инструментальная малая;

28 - насос для ручного переливания топлива; 29 - ручной насос для накачивания шин;

30* - отвертка для винтов крестообразным шлицем № 2; 31 - домкрат; 32 - футляр шинного манометра; 33 - шинный манометр; 34 - пусковая рукоятка; 35 - насадка к шприцу для смазки карданных шарниров; 36 - ключ торцовый «55» для гаек регулировки подшипников ступиц колес

Рисунок 13.45 - Инструмент и принадлежности автомобиля УАЗ-3151

Рисунок 13.46 - Размещение инструмента и принадлежностей в кузове

автомобиля

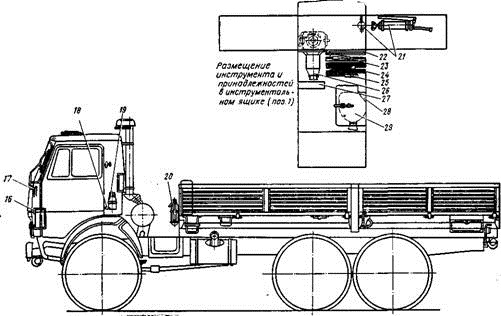

Инструмент и принадлежности автомобиля КамАЗ-43114 и их размещение

Схемы размещения инструмента и принадлежностей на автомобилях показаны на рисунке 13.47.

1 – инструментальный ящик; 2 – жесткий буксир; 3 – саперная лопата; 4 – пила;

5 – держатель ящика СМУ; 6 – стальная канистра (10 л); 7 – стальная канистра (20 л);

8 – ящик с запасными частями; 9 – футляр медицинской аптечки; 10 – запасной зажим;

11 – трубки топливного насоса высокого давления; 12 – ящик ДК-4; 13 – держатель противооткатного клина; 14 – топор; 15 – ящик для принадлежностей лебедки; 16 - крепление ПНВ; 17 – утеплитель передка кабины; 18 - подпятник; 19 – бачок для питьевой воды; 20 – огнетушитель; 21 – смазочный шприц; 22 – шланг для прокачки гидросистемы; 23 – топливоподкачивающий насос; 24 – шланг для накачивания шин; 25 – переносная лампа; 26 – гидравлический домкрат; 27 – шинный манометр; 28 – малая инструментальная сумка; 29 - большая инструментальная сумка

Рисунок 13.47 - Схема расположения инструмента и принадлежностей

на автомобиле КамАЗ-43114

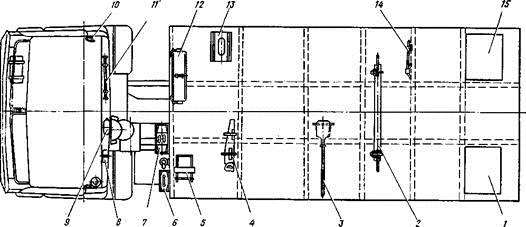

Инструмент и принадлежности автомобиля Урал-4320-31 и их размещение

Примерный перечень инструмента и принадлежностей и размещение на автомобиле Урал-4320-31(рисунок 13.48, 13.49):

1, 2 – сумки инструментальные; 3 – топор; 4 – съемник полуоси; 5 – ключ торцовый «140»; 6 – домкрат; 7 – шприц рычажно-плунжерный; 8 – канистра 10 л

Рисунок 13.48 - Инструментальный ящик

1 – ремень крепления футляра ПНВ; 2 – лампа переносная; 3 – вилка штепсельная; 4 – футляр аптечки; 5 – ящик инструментальный; 6 – лопатки монтажные; 7 – лопата саперная;

8 – трос буксирный; 9 – канистра 20 л; 10 – пила поперечная

Рисунок 13.49 - Раскладка инструмента и принадлежностей на автомобилях Урал-4320-31

Съемный тент в передней части имеет окно и клапаны для вентиляции. Дуги тента в нерабочем положении устанавливаются в специальные гнезда передней части платформы и крепятся ремнями.

в шинах, кгс/см2

болотистая местность

(только на период подкачки)

и их размещение

Тормозное управление

- Details

- Parent Category: Лекции

- Published: 16 September 2012

Тормозное управление

Для работы автомобиля характерно достаточно частое изменение скорости его движения. Это достигается изменением режима работы двигателя или включением специально встроенных в автомобиль устройств, способных по желанию водителя создать искусственное замедление и полную остановку, а также удержание автомобиля на месте, т. е. затормаживание.

Совокупность устройств, предназначенных для осуществления торможения, называется тормозной системой.

На всех современных автомобилях для повышения надежности устанавливают несколько самостоятельных тормозных систем. Это, как правило, рабочая тормозная система, стояночная тормозная система, вспомогательная тормозная система, запасная тормозная система.

Совокупность тормозных систем автомобиля называется тормозным управлением.

Любая тормозная система состоит из одного или нескольких тормозных механизмов, тормозного привода и источника энергии.

Несмотря на функциональное многообразие тормозных систем, в основе работы каждой лежит один и тот же принцип – создание искусственного сопротивления вращению колес, а достигается это большим многообразием технического исполнения элементов тормозных систем.

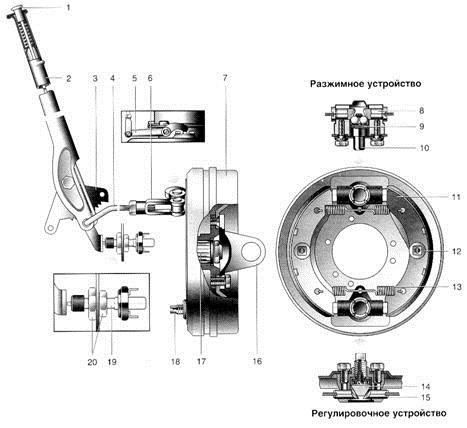

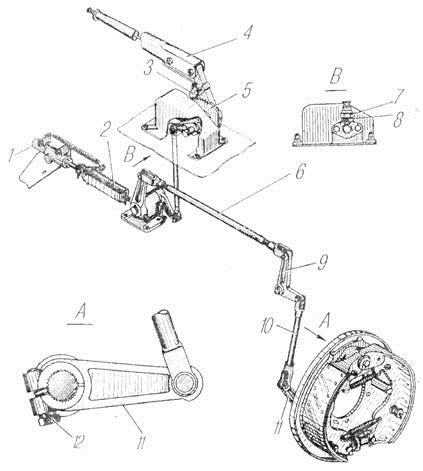

Тормозное управление автомобиля УАЗ-3151

Автомобиль оборудован рабочей, стояночной и запасной тормозными системами.

Рабочая тормозная система (РТС) предназначена для регулирования скорости автомобиля в любых условиях движения.

Стояночная тормозная система (СТС) предназначена для удержания автотранспортного средства неподвижным относительно опорной поверхности.

Исходя из необходимости повышенной надежности тормозного управления, даже при отказе какого-либо его элемента должно обеспечиваться

эффективное торможение автотранспортного средства. Поэтому на автомобиле применяется еще одна тормозная система – запасная (ЗТС), которая выполняет функции рабочей тормозной системы при ее отказе.

Рабочая тормозная система

Источником энергии в РТС является мускульная сила водителя, которая через гидравлический привод, разделенный на два независимых контура от двухкамерного главного цилиндра, управляет барабанными тормозными механизмами передних и задних колес.

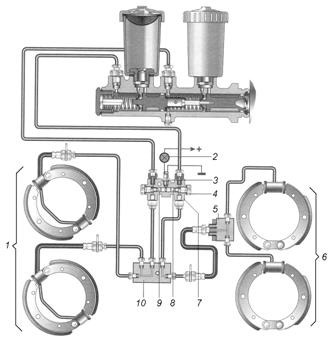

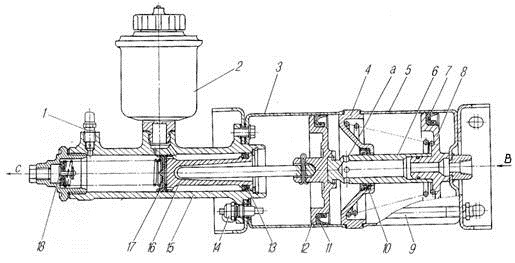

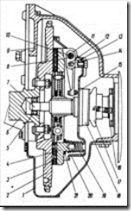

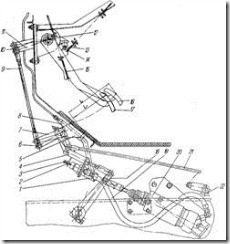

Устройство тормозного гидравлического привода показано на рисунке 12.1.

1 – тормозные механизмы; 2 – лампа сигнализатора; 3 – выключатель лампы сигнализатора; 4 – пробка; 5 – тройник; 6 – тормозные механизмы задних колес; 7 – корпус сигнального устройства; 8 – длинный поршень; 9 – короткий поршень; 10 – разветвитель

Рисунок 12.1 - Схема тормозного привода

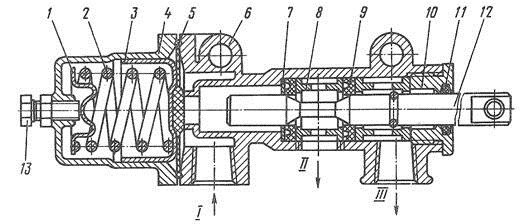

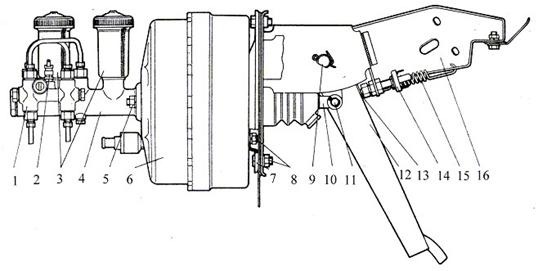

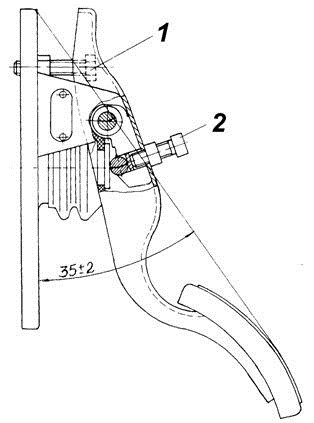

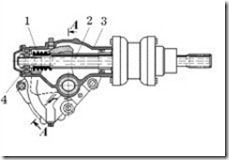

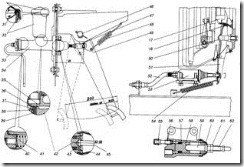

Педаль 12 РТС (рисунок 12.2) качается на оси 9 и с помощью пальца 11 соединяется с подвижной вилкой 10 толкателя вакуумного усилителя.

1 – сигнализатор; 2 – выключатель сигнальной лампы аварийного состояния гидропривода тормозов; 3 – бачки; 4 – корпус главного тормозного цилиндра; 5,8 – гайки; 6 – вакуумный усилитель тормозов; 7 – пластина; 9 – ось педали тормоза; 10 – вилка; 11 – палец; 12 – педаль тормоза; 13 – упор; 14 – выключатель сигнала торможения; 15 – оттяжная пружина;

16 – кронштейн

Рисунок 12.2 - Установка педали РТС вакуумного усилителя и двухкамерного главного цилиндра

{loadposition adsense_720_90}

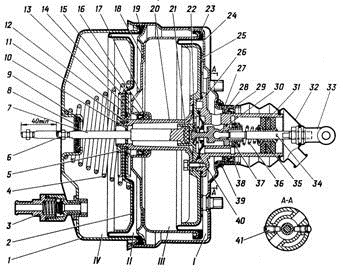

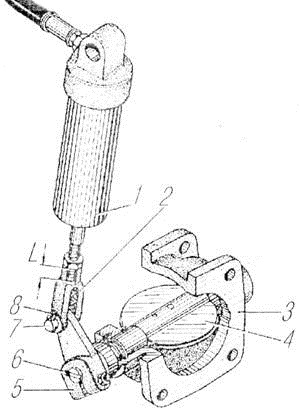

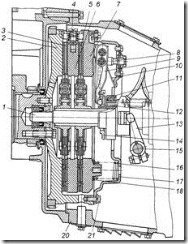

Вакуумный усилитель (рисунок 12.3) служит для повышения эффективности РТС при работающем двигателе.

Принцип действия усилителя основан на использовании разности давлений в атмосферных и вакуумных полостях.

При выходе усилителя из строя на поршни главного цилиндра передается только усилие от ноги водителя через педаль РТС, толкатель 33, клапан управления, буфер 21 и шток 7.

1 – крышка вторичной камеры; 2 – поршень вторичной камеры; 3 – обратный клапан;

4 – пружина; 5 – гайка; 6 – упор; 7 – шток; 8 – шайба; 9 – уплотнитель штока; 10 – стопорная шайба; 11 – уплотнительное кольцо; 12 - упорная шайба; 13 - стопорная шайба; 14 - уплотнительная манжета крышки; 15 - тарелка диафрагмы; 16 – опорное кольцо крышки; 17 – крышка первичной камеры; 18 – опорное кольцо; 19 – диафрагма поршня вторичной камеры;

20 - соединитель; 21 – буфер; 22 – пружина диафрагмы клапана управления; 23 - диафрагма поршня первичной камеры; 24 – корпус; 25 – поршень первичной камеры; 26 – корпус клапана; 27 – упорная шайба; 28 – опорное кольцо корпуса; 29 – уплотнительная манжета корпуса; 30 – поршень клапана; 31 – воздушный фильтр; 32 – защитный чехол; 33 – толкатель; 34 – шплинт; 35 – втулка; 36 – пружина клапана; 37 – уплотнитель клапана управления;

38 – стопорная шайба; 39 – шплинт; 40 – диафрагма клапана; 41 – винт; I, II – атмосферные полости; III, IV – вакуумные полости.

Рисунок 12.3 - Вакуумный усилитель

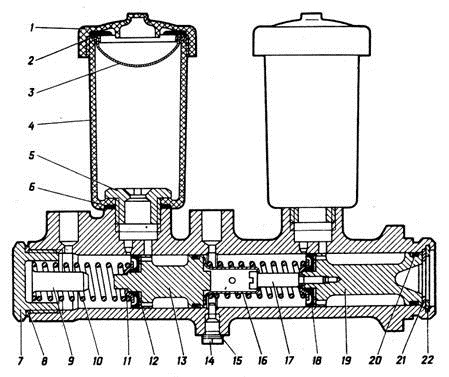

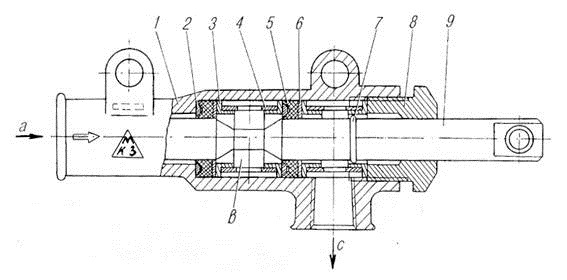

Двухкамерный главный тормозной цилиндр (рисунок 12. 4) служит для одновременного создания давления в обоих контурах тормозного гидравлического привода при нажатии на педаль РТС.

1 – крышка; 2 – прокладка; 3 – сетка; 4 – бачок; 5 – штуцер; 6, 8, 15 – прокладки; 7 – пробка; 9, 14 – упоры; 10 – пружина; 11, 12 – шайбы; 13, 19 – поршни; 16 – втулка ограничитель;

17 – винт упор; 18 – манжета; 20 – наружная манжета; 21 – упорная шайба; 22 – стопорное кольцо

Рисунок 12.4 - Двухкамерный главный тормозной цилиндр

Камеры главного цилиндра питаются тормозной жидкостью раздельно из двух компенсационных бачков, установленных на корпусе цилиндра.

Каждый из поршней имеет свою возвратную пружину, перепускные отверстия для обеспечения быстроты повторного срабатывания привода, закрываемые шайбами и манжетами. Взаимное положение поршней ограничивается втулкой – ограничителем и винтом.

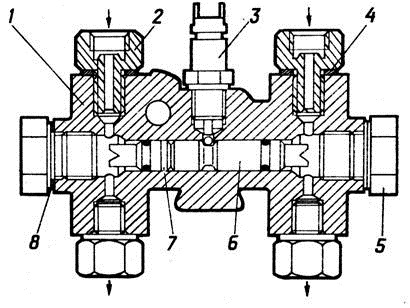

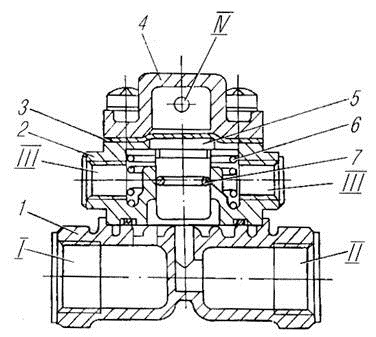

Сигнальное устройство (рисунок 12.5) служит для контроля и сигнализации водителя о нарушении герметичности одного из контуров тормозного гидравлического привода.

1 – корпус; 2 – штуцер; 3 – выключатель; 4, 8 – прокладки; 5 – пробка;6 – длинный поршень; 7 – короткий поршень

Рисунок 12.5 - Сигнальное устройство

Каждая из полостей сигнального устройства, находящихся с обеих сторон поршней, присоединена к одному из контуров тормозного гидравлического привода при помощи соответствующих трубопроводов.

При нарушении герметичности любого контура тормозного гидравлического привода давление в нем снижается. Соответствующее снижение давления произойдет и в той полости сигнального устройства, которая соединена с этим контуром. В другой же полости давление сохраняется неизменным. Под действием возникшей разности давлений поршни переместятся в сторону полости с меньшим давлением и выжмут шарик из кольцевой проточки длинного поршня. Шарик переместит шток выключателя, который замкнет цепь сигнальной лампы и тем самым даст знать водителю о возникшей неисправности в тормозном приводе.

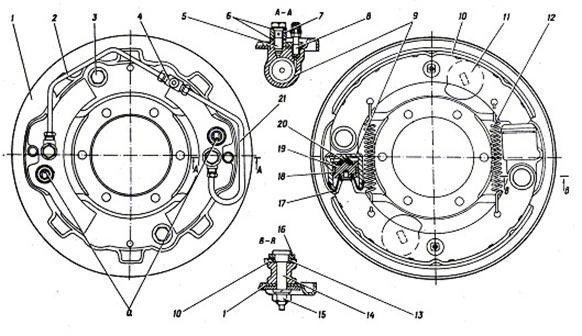

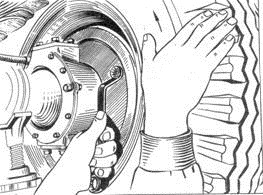

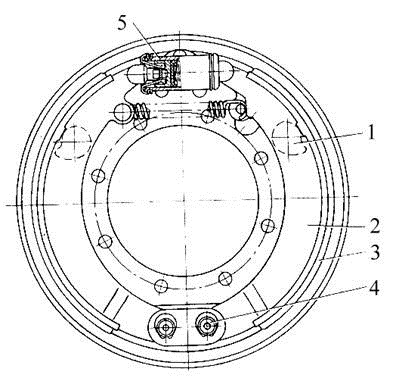

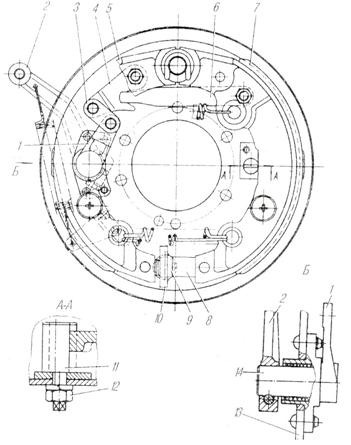

Тормозной механизм переднего колеса (рисунок 12.6) крепится вместе с цапфой к крышке колесного редуктора.

1 – щит тормоза; 2 – задняя соединительная трубка; 3 – болт регулировочного эксцентрика;

4 – тройник; 5 – болт соединительной муфты; 6 – прокладки; 7 – соединительная муфта;

8 – перепускной клапан; 9 – колесный цилиндр; 10 – колодка тормоза; 11 – регулировочный эксцентрик; 12 – стяжная пружина колодок; 13 – опорная втулка; 14 – опорный диск;

15 – гайка; 16 – шайба; 17 – защитный колпак; 18 – уплотнительные кольца; 19 – поршень;

20 – пружина; 21 – передняя соединительная трубка

Рисунок 12.6 - Тормозной механизм переднего колеса

На щите с помощью опорных пальцев и гаек закреплены два рабочих цилиндра. На опорных пальцах выполнены эксцентрики, на которые установлены латунные опорные втулки колодок.

Поворотом опорных пальцев с эксцентриками можно смещать опорные концы колодок относительно тормозного щита. Регулируют тормозной механизм с помощью опорных пальцев при их сборке на заводе или при ремонте с заменой колодок или накладок.

При правильной установке колодок с неизношенными накладками

и тормозным барабаном метки на опорных пальцах (керны на наружных

торцах) должны быть расположены, как показано на рисунке 12.6, или с отклонениями от этого положения в ту или другую сторону до 50°.

Фрикционные накладки колодок крепятся к ободу алюминиевыми заклепками, утопленными в тело накладки.

Подвижные концы тормозных колодок входят в пазы наконечников поршней колесных цилиндров. Колодки внутренней поверхностью своих ободов опираются на регулировочные эксцентрики, подвижно установленные на тормозном щите. От произвольного проворачивания эксцентрики удерживаются сильными пружинами. Колодки прижимаются к эксцентрикам стяжными пружинами. Шестигранные головки болтов регулировочных эксцентриков введены на наружную сторону тормозного щита. При помощи эксцентриков устанавливается необходимый зазор между колодками и барабаном. От бокового смещения колодки удерживаются торцами болтов регулировочных эксцентриков и пружинами, установленными в средней части колодок.

Колесный тормозной цилиндр имеет два отверстия. Одно отверстие служит для подвода тормозной жидкости из системы привода, а другое – для выпуска воздуха из системы при прокачке: оно закрыто перепускным клапаном, который в завернутом положении обеспечивает герметичность. Для предохранения от засорения отверстие клапана закрывается защитным колпачком. Внутренние полости колесных цилиндров защищены от влаги, пыли и грязи резиновыми колпачками.

При срабатывании РТС торможение автомобиля происходит за счет прижатия колодок к тормозным барабанам, в результате чего кинетическая энергия движения автомобиля преобразуется в тепловую энергию трения с выделением тепла, что предусмотрено конструктивно.

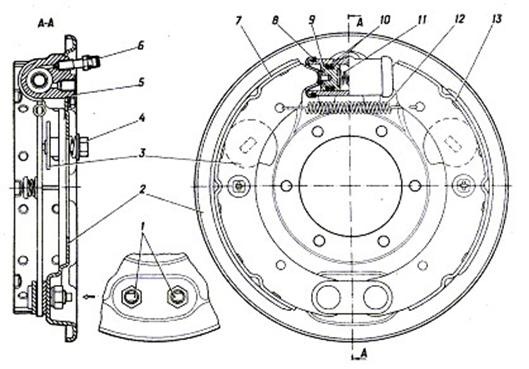

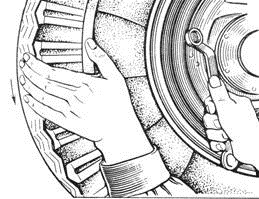

Тормозной механизм заднего колеса (рисунок 12.7) максимально унифицирован с тормозным механизмом переднего колеса (поршни, уплотнительные кольца и другие детали рабочего цилиндра такие же).