Водолазное снаряжение c открытой схемой дыхания (автономное) - AQUA LUNG MISTRAL

- Details

- Parent Category: Лекции

- Published: 17 July 2014

AQUA LUNG MISTRAL

Фирма AQUA LUNG выпустила первый современный двухшланговый регулятор, который прошел тесты европейских стандартов на водолазную технику EN 250, EN 144-3 и EN 13949.

Многие помнят легендарные регуляторы MISTRAL фирмы AQUA LUNG и АВМ-1М отечественного производства. Основное отличие от современных регуляторов - объединенные в один узел редуктор и легочный автомат. Преимущество таких регуляторов - практически 100% необмерзание при погружениях в холодной воде. Существенные недостатки - большое сопротивление дыханию и невозможность подключения дополнительных потребителей воздуха (компенсатор плавучести, манометр ВД и т.д.)

Французские специалисты сохранили преимущества старых регуляторов по необмерзанию и расширили их возможностью подключения дополнительных потребителей. Многие современные регуляторы имеют значительно меньшую, чем у MISTRAL работу дыхания, но и в этом компоненте сделан шаг вперед.

Основу нового регулятора MISTRAL составляет отлично зарекомендовавшая себя, проверенная временем первая ступень регулятора TITAN, что кроме всего прочего обеспечивает простоту обслуживания регулятора.

Технические характеристики регулятора AQUA LUNG MISTRAL

Редуктор: мембранный, сбалансированный

Максимальное рабочее давление: 300 бар для DIN, 232 бара для YOKE

4 порта 3/8" НД

1 порт 7/16" ВД

Установочное давление: 9.5 бар ± 0.5 бар

Скорость потока: 1400 л/мин при ВД = 200 бар

Корпус изготовлен из латуни с матовым хромированием

Съемное седло ВД, пружина: нержавеющая сталь

Фильтр: бронзовый с никелированием.

Легочный автомат: Двухшланговый, поточный клапан

Клапанная коробка с загубником и невозвратными клапанами

Усилие на подрыв клапана: между 2,5 и 4 мбар

Корпус и клапанная коробка изготовлены из ударопрочного пластика

Загубник, гофрированные шланги, клапаны, мембрана, нагубник изготовлены из силикона

Регулируемое седло клапана: никель-медь

Длина шлангов СД: 630 ± 5 мм и 245 ± 5 мм

Вес: MISTRAL Yoke – 1960 г, MISTRAL Din – 1820 г

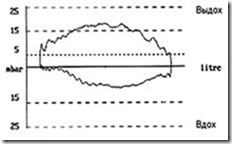

Работа дыхания регулятора MISTRAL

Работа дыхания регулятора MISTRAL

|

Общая работа дыхания: |

1,9 Дж/л 50 м |

Воздушно-баллонные блоки

В состав акваланга, кроме регулятора воздуха входит также воздушно-баллонный блок, основными комплектующими которого являются:

-баллон или несколько баллонов со сжатым воздухом;

-запорный вентиль с устройством резерва воздуха (или без него),

-манометр давления воздуха в баллонах;

-подвесная система для баллонов.

Воздушные баллоны. Баллоны за последние десятилетия не претерпели столь существенных изменений в своей конструкции, как регуляторы. Некоторые изменения произошли в технологии изготовления корпусов баллонов, применяемых материалах, покрытиях, дополнительных аксессуарах.

Баллон (tank) представляет собой пустотелый цилиндр, с выпуклым дном в одной оконечности и вытянутой шейкой с горловиной в другой. Отверстие горловины имеет резьбу (коническую или цилиндрическую), при помощи которой на баллон наворачивается запорный вентиль. Баллон предназначен для компактного хранения под высоким давлением (обычно от 150 до 300 ати) сжатого воздуха, потребляемого пловцом для дыхания. Для увеличения автономности баллоны могут соединяются по два или три баллона вместе. В зависимости от количества баллонов такие блоки называют соответственно одно-, двух-, или трехбаллонными. Трехбаллонные блоки встречаются крайне редко.

По весу и габаритам баллон является самой значительной составной частью снаряжения аквалангиста. К баллону крепятся дыхательный автомат и остальные комплектующие воздушно-дыхательного аппарата.. Основными техническими характеристиками воздушных баллонов являются емкость (объем), испытательное и рабочее давление; материал корпуса.

Емкость баллона. Характеризует вместимость баллона, т.е. величину внутреннего объема, заполняемого сжатым воздухом. Обычно измеряется в литрах (дм3), но на баллонах импортного производства можно встретить характеристику емкости, выраженную в кубических футах (ft3 или cu.ft). Связь между этими единицами измерения следующая: 1 ft3=28,32л, или 1л=0,0353 ft3.

Очевидно, что чем больше емкость баллона, тем большее количество сжатого воздуха можно в нем хранить, от этого напрямую зависит продолжительность пребывания пловца под водой. Однако слишком большие баллоны тяжелы и громоздки. Они создают проблемы с обеспечением плавучести и остойчивости в начале и конце погружения, а также требуют усиленных креплений к подвесной системе.

К настоящему времени определились наиболее удобные соотношения между емкостью баллонов и их весом, а также пропорции между размерами баллонов. Производятся баллоны емкостью от 0,3 до 18 литров, при этом чаще всего в качестве основных применяются баллоны объемом 8, 10, 12 и 15 литров. Баллоны емкостью 6 и 7 литров предназначены для подростков и женщин. Самые маленькие баллоны емкостью от 0,3 до 2,0 литров используются в качестве дополнительных баллонов для резервных источников дыхания, а также для некоторых специальных целей.

Современные баллоны (серии "компакт") имеют уменьшенную высоту и увеличенный диаметр по сравнению с выпускавшимися ранее. Такие баллоны наиболее удобны при использовании совместно с компенсатором плавучести.

Испытательное давление – гидравлическое давление, на которое испытывается баллон при его изготовлении и последующих обязательных технических освидетельствованиях, которые в разных странах проводятся с различной периодичностью (в России - один раз в пять лет). Основная цель испытаний - проверка запаса прочности материала баллона на действие усилий от давления сжатого воздуха. Испытательное давление устанавливается заводом-изготовителем и обычно превышает рабочее давление в 1,5 раза.

Рабочее давление – также устанавливается заводом-изготовителем и показывает максимально допустимое давление, которое можно создавать в баллоне при его зарядке сжатым воздухом. Превышение рабочего давления в процессе его эксплуатации недопустимо, так как кроме корпуса самого баллона действию этого давления подвержены запорный вентиль баллона, редуктор, шланг манометра. Очевидно, что чем больше давление, тем больший объем воздуха может храниться в баллоне (закон Бойля-Мариотта). Но повышение рабочего давления влечет за собой целый ряд проблем, основной из которых является проблема прочности.

В настоящее время наиболее часто используются баллоны разной емкости с рабочим давлением 200, 230 и 300 ати. На баллонах импортного производства встречаются обозначения рабочего давления в таких единицах измерения, как барах (BAR) или PSI (Pounds per square inch .т.е. фунт на квадратный дюйм). Напомним связь между этими единицами измерения.

1ВАR=1ат=1кгс/см2=105Па=14,65РSI.

Материал корпуса – главный фактор, определяющий относительный вес баллона (отношение веса баллона в килограммах к внешнему объему в литрах), рабочее давление и срок службы баллона. Обычно баллоны изготавливаются из легированной стали или из алюминия.

Стальные баллоны. Достаточно технологичны, обладают хорошими прочностными качествами, материал не склонен к старению. Главная опасность - возможность возникновения постепенного отказа, связанного с коррозионным разрушением металла при взаимодействии с окружающей средой или сжатым воздухом внутри баллона, особенно если воздух содержит пары воды.

Основными путями борьбы с коррозией стальных баллонов являются:

-применение высокопрочных легированных сталей, содержащих такие элементы, как хром и молибден;

-электрохимическая защита углеродистых сталей за счет создания защитных пассивирующих пленок, тормозящих процесс коррозии (например, применение электролитических оцинкованных сталей);

-защита поверхности от доступа окислителя из окружающей среды (деполяризатора) при помощи лакокрасочных покрытий (окраска поверхности);

-дополнительное покрытие внешней поверхности баллона синтетическими материалами (полихлорвинил, полиуретан);

-зарядка баллонов только осушенным и очищенным ВВД и неизрасходование запасов ВВД полностью при погружениях.

Все эти меры могут применяться как по отдельности, так и в различных сочетаниях, значительно повышая коррозионную стойкость.

Алюминиевые баллоны. Баллоны из алюминия или его сплавов появились на рынке водолазного снаряжения сравнительно недавно. Это объясняется тем, что механические характеристики алюминия (пределы прочности и текучести, ударостойкость, пластичность) значительно ниже, чем у стали. Учитывая это, большинство подводных пловцов к выбору алюминиевых баллонов подходит весьма осторожно. Однако, алюминиевые баллоны имеют и ряд преимуществ перед стальными. Во-первых, практически полностью отсутствует коррозия металла. Алюминий, хотя и является более электроотрицательным металлом, чем железо, обладает уникальным свойством образовывать на поверхности защитную пассивирующую пленку, состоящую из оксида алюминия, которая полностью изолирует металл от коррозионного разрушения. Одновременно решается проблема защиты от коррозии как наружной, так и внутренней поверхности баллона.

Во-вторых, проблему равнопрочности со сталью можно решить за счет увеличения толщины стенок баллона, особенно если учесть, что удельный вес алюминия почти в три раза меньше, чем железа. Правда, это приведет к уменьшению вместимости или к увеличению внешних размеров алюминиевого баллона по сравнению с аналогичным стальным баллоном. Меньшая вместимость сократит продолжительность погружения, а больший внешний объем баллона потребует для погашения избыточной плавучести баллона увеличить вес грузового пояса пловца.

Наконец, алюминиевый баллон более чувствителен к различного рода механическим повреждениям, склонен к образованию вмятин при транспортировке или случайных ударах о твердые предметы.

Несмотря на отмеченные недостатки, алюминиевые баллоны используются подводными пловцами во всем мире. Из-за малого относительного веса по сравнению со стальными баллонами их можно рекомендовать для любительских погружений подросткам, женщинам, а также для спортивных соревнований, но при этом необходимо учитывать некоторое увеличение положительной плавучести таких баллонов по мере расходования сжатого воздуха. Особенностью формы корпуса алюминиевых баллонов является наличие плоского донышка, что позволяет их эксплуатировать без "башмаков". Немаловажным фактором является то, что стоимость таких баллонов ниже, чем стальных. Выпускаемые баллоны из алюминия обычно рассчитаны на рабочее давление 150, 200 и 230 ати.

Паспортное клеймо. Единственным источником, по которому можно узнать характеристики баллона и сделать вывод о его пригодности к эксплуатации, является паспортное клеймо, выбитое на горловине баллона и содержащее следующую информацию:

|

ЗАВОД-ИЗГОТОВИТЕЛЬ |

BEUCHAT |

ЗАВОДСКОИ НОМЕР |

50956 |

|

ТИП БАЛЛОНА |

air comprime |

|

|

|

РАБОЧЕЕ ДАВЛЕНИЕ |

200 BAR |

ПРОВЕРОЧНОЕ ДАВЛЕНИЕ |

300 BAR |

|

ДАТА ИЗГОТОВЛЕНИЯ |

96/5 |

КЛЕЙМО |

* |

|

ЕМКОСТЬ |

15.0 L |

МАССА |

17.9 KG |

|

ДАТА ИСПЫТАНИЯ |

01/5 |

ДАТА ПОСЛЕДУЮЩЕГО ИСПЫТАНИЯ |

06/5 |

После проведения гидравлических испытаний на паспортном клейме производится отметка даты испытания и даты последующего очередного испытания (технического освидетельствования) баллона

Запорный вентиль. В резьбовое отверстие шейки горловины баллона ввернут запорный вентиль. Вентиль выкручивается из баллона только при гидравлическом испытании (освидетельствовании) баллона или при необходимости осмотра состояния внутренней поверхности баллона. Наиболее часто в импортных баллонах используется вентиль с присоединительной цилиндрической резьбой М25/2 (соответственно и резьба шейки горловины баллона должна быть цилиндрической). В качестве уплотнителя используется кольцевое уплотнение типа "О-ring". Такое решение позволяет просто и надежно без использования специального инструмента производить операции по установке (закручиванию) или снятию (выкручиванию) вентиля, гарантируя при этом необходимую плотность и герметичность соединения.

В нижнюю винтовую часть вентиля впрессована сифонная трубка с загнутым концом и отверстиями в стенках. Сифонная трубка уменьшает вероятность попадания в воздушные каналы окалины, ржавчины, водяного конденсата, смазки и других загрязнителей. Очевидно, что при наклонении баллона загрязнители перемещаются в основном вдоль стенок баллона и вероятность того, что они попадут в такую трубку, крайне мала. Очень редко встречаются трубки без загнутого конца и без отверстий.

Конструктивно вентиль может быть соединен с устройством резерва. Количество и тип запорных вентилей зависят от количества баллонов в составе акваланга и от степени обеспечения подводного пловца резервным запасом воздуха.

Однобаллонный блок. Различают пять основных типов запорных вентилей. "K-valve"; "J-valve"; "Y-valve", с клапаном резерва, "Modular".

Вентиль типа "K-valve" представляет собой обычный запорный клапан, который за счет поворота рукоятки и перемещения по винтовой резьбе штока приподнимает (открывает) и опускает (закрывает) тарелку клапана на проходной канал седла. Воздухоподающий канал вентиля типа "K-valve" соосен с продольной осью симметрии баллона.

Отличием вентиля типа "J-valve"является расположение воздухоподающего канала вентиля перпендикулярно продольной оси симметрии баллона, что позволяет несколько понизить расположение редуктора относительно горловины баллона, а также сместить редуктор в сторону от шеи подводного пловца, исключая тем самым возможные удары затылком о корпус редуктора.

Вентиль с клапаном резерва, как правило, представляет собой вентиль типа "K-valve", имеющий встроенную систему резерва, которая предупреждает пловца о том, что запас воздуха в баллоне подходит к концу (давление срабатывания системы резерва примерно 30-50 ати). Обычно устройство системы резерва – перекрывающего типа, т.е. клапан резерва находится в открытом положении под действием давления воздуха внутри полости вентиля. В момент понижения давления воздуха в баллоне до величины, установленной как давление резерва, клапан устройства под действием пружины перекроет поступление воздуха из баллона в редуктор. После этого пловец при каждом вдохе будет ощущать возрастающее сопротивление дыханию. Это будет сигналом о том, что в баллоне осталось только резервное количество воздуха. В таком случае при помощи тяги пловец должен открыть вентиль резервной подачи, что восстановит нормальное поступление воздуха, а затем готовиться к всплытию на поверхность.

Вентиль типа "Y-valve" состоит из двух запорных вентилей, имеющих воздухоподающие каналы, расположенные под углом 45° к продольной оси симметрии баллона. Такое решение позволяет установить дополнительный регулятор, обеспечив тем самым стопроцентное дублирование всей системы дыхания (чрезвычайно важно при плавании в подводных пещерах, гротах или подо льдом на случай поломки основного регулятора дыхания).

Вентиль типа "Modular" представляет собой модификацию вентиля типа "K-valve", имеющего возможность установки дополнительного вентиля (преобразование в аналог вентиля типа "Y-valve"), подключения в двухбаллонный блок (создание "manifoldblock"), а также установки клапана резерва.

Двухбаллонный блок. В этом случае удобнее и правильнее говорить не о типе запорного вентиля, а о конструктивном решении проблемы полного использования запасов воздуха в обоих баллонах при помощи различных комбинаций с запорными вентилями и воздушным соединителем баллонов.

Различают следующие конструктивные решения данной проблемы:

-размещение запорных вентилей на каждом (или одном) из баллонов и соединение их между собой переходником, имеющим выход для подсоединения редуктора;

- размещение запорного вентиля непосредственно на переходнике, соединяющем баллоны;

-размещение запорных вентилей с выходами для подсоединения редукторов на каждом из баллонов и дополнительным вентилем на переходнике.

Возможны некоторые комбинации этих решений.

Стандартными в мире являются два типа выходов вентилей: выход под систему крепления DIN с внутренней резьбой G 5/8 дюйма, и выход под систему крепления INT(YOKE) с фланцем герметизации. Последние модели баллонов имеют выходы с встроенными переходниками, позволяющими использовать редукторы с креплениями как DIN, так и INT(YOKE) типов.

Для тех, кто планирует погружение с резервным дыхательным автоматом, предпочтительнее конструкции с двумя выходами для подсоединения редукторов. Система резерва воздуха может использоваться и в двухбаллонных блоках, но в этом случае только один из баллонов имеет резерв. К моменту, когда давление воздуха в баллоне с устройством резерва достигнет величины, при которой сработает предохранительная пружина, и устройство резерва перекроет поступление воздуха к дыхательному автомату, давление воздуха в баллоне без устройства резерва будет практически равно нулю. После включения подводным пловцом устройства резерва произойдет перепуск воздуха между баллонами и выравнивание давления в них. Т.е. резерв воздуха как в однобаллонных, так и в двухбаллонных аппаратах примерно одинаков, и по этому поводу не стоит строить ошибочных иллюзий.

Обычно рычаг резерва соединен с тягой, расположенной параллельно баллону. Нижний конец тяги заканчивается ручкой, которая располагается в доступной для руки пловца зоне.